最先端エッチング工程

2nmプロセス以降、GAA(Gate-All-Around)構造や高アスペクト比の加工が必要な世代では、従来のような「ただ削る」手法から、「原子層レベルで制御し、形状を完璧に作り込む」手法へと進化しています。

ALE(Atomic Layer Etching:原子層エッチング)

従来の連続的なプラズマエッチングでは、微細化が進むにつれて物理的なダメージや過剰な削れが許容できなくなっています。

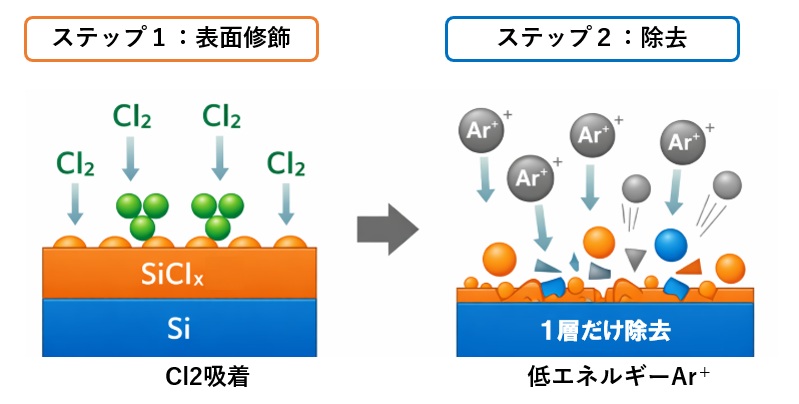

ALEは、以下の2段階をサイクルとして繰り返します。

- 表面修飾(Adsorption)

ガスを導入し、ウェハ表面の最上層のみを反応しやすい状態にする。 - 除去(Desorption)

低エネルギーのイオンを照射し、修飾された一層だけを精密に剥ぎ取る。

これにより、下地層へのダメージを最小限に抑えつつ、原子1層分(約0.4nm)の精度でエッチングを制御します。

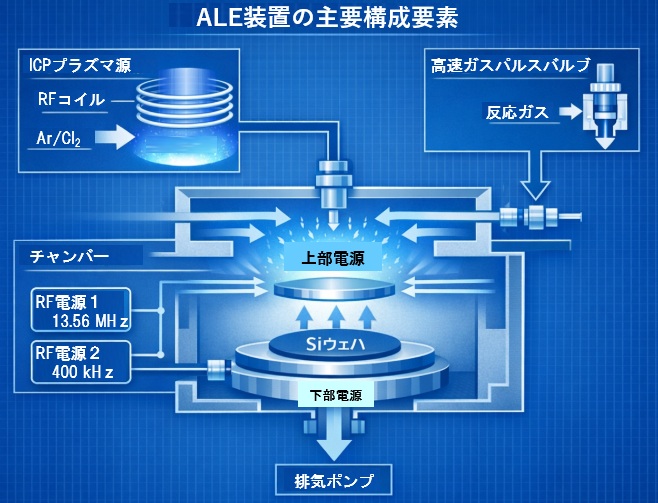

ALE(原子層エッチング)は、「プラズマ装置」というよりも、「極めて精密な高速切り替えスイッチを備えた化学反応炉」と言えます。

ALE装置の主要な構成要素

ALE装置が通常のプラズマエッチング装置と決定的に異なるのは、「ガスのパルス供給」と「精密なイオンエネルギー制御」の高度な同期にあります。

- プラズマ源(ICP: 誘導結合プラズマ)

多くのALE装置はICP方式を採用しています。

チャンバーの外側にコイルを巻き、高周波(RF)を印加することで、低圧下で高密度のプラズマを生成します。

これにより、反応に寄与するラジカルとイオンを効率よく作ります。 - 高速ガススイッチングシステム

ALEは「吸着」と「脱離(除去)」を分けるため、ミリ秒単位でガスを完全に切り替える必要があります。

マニホールド(配管系)には、高速で開閉する専用のパルスバルブが備わっています。 - バイアス制御電源(Dual RF Bias)

ウェハが置かれるステージ(下部電極)にRFをかけ、プラズマ中のイオンをウェハへ引き込みます。

ALEでは「表面の1層だけを剥ぎ取る」ために、イオンのエネルギーを一定の「窓(ウィンドウ)」の範囲内に厳密に固定する必要があります。

具体的なプロセスステップと装置の動き

塩素ガスを用いたシリコン(Si)のエッチングを例に説明します。

ステップ1:表面修飾(Adsorption)

- 装置の動き: チャンバー内にCl2ガスをパルス状に導入します。この時、プラズマはOFF、またはバイアス(引き込み電圧)をゼロにします。

- 化学変化: シリコン表面に塩素が化学吸着し、反応しやすいSiClx層が原子1層分だけ形成されます。

ステップ2:パージ(Purge)

- 装置の動き: 余分なCl2ガスを高速排気し、不活性ガス(Arなど)で置換します。チャンバー内を「クリーン」にすることで、意図しない連続的なエッチングを防ぎます。

ステップ3:イオン照射・除去(Desorption)

- 装置の動き: Arプラズマを生成し、下部電極に精密に制御された低バイアス電圧を印加します。

- 物理変化: 加速されたArイオンが表面に衝突します。この時のエネルギーは、「SiClxを剥がすには十分だが、下の純粋なSiを叩き出すには足りない」という絶妙な閾値(通常数10eV程度)に設定されます。これにより、原子1層分だけが飛び出します。

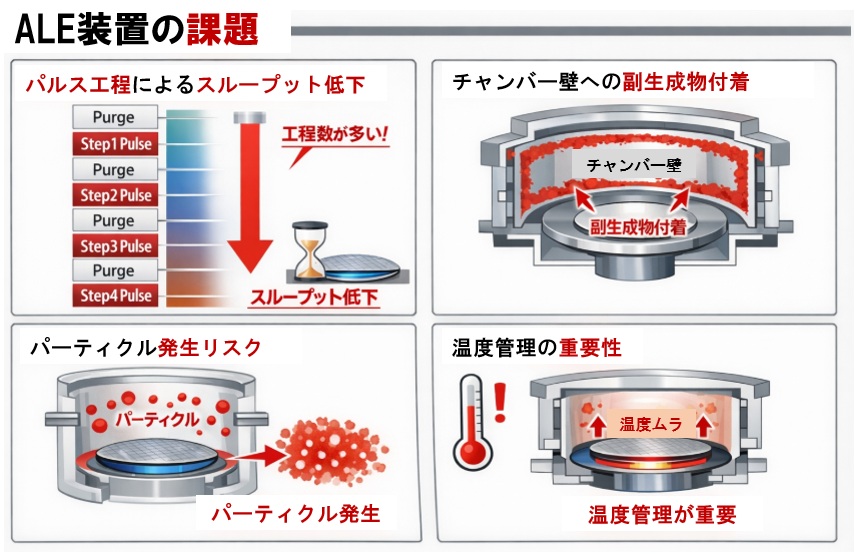

現場で直面するALE装置の「構成上の課題」

設計上は完璧に見えるALEですが、現場レベルでは以下のハードウェアの限界と戦っています。

- スループット(生産効率)の低下

「ガスを入れる→抜く→プラズマを当てる」というサイクルを数百回繰り返すため、連続エッチングに比べて時間がかかりすぎます。

これを解決するため、「枚葉回転式チャンバー」などの開発が進んでいます。

- インジウムや配線材の汚染

ALEは物理的なスパッタリング(叩き出し)が弱いため、反応副生成物がチャンバー壁に付着しやすく、それが「パーティクル」となって次のウェハに落ちるリスクが高いです。

そのため、チャンバー壁の温度管理(ヒーティングユニット)の構成が非常に重要視されます。

高選択比エッチング(Highly Selective Etching)

2nm世代のGAA構造(ナノシート)では、シリコン(Si)とシリコンゲルマニウム(SiGe)の積層構造から、SiGe層だけを選択的に横方向に削る「インナースペーサ・エッチング」が極めて重要です。

ここでは、プラズマを使わないサーマルケミカルエッチング(ガス化学エッチング)などが多用され、他の構造体を傷つけずに特定の物質だけを100:1以上の比率で除去する技術が求められます。

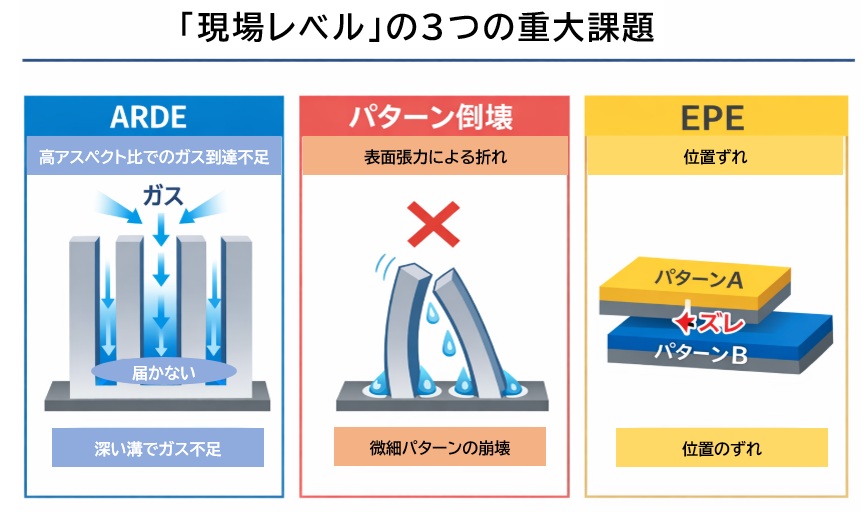

2nm・16A製造における「現場レベル」の3つの重大課題

現場で最も頭を抱えている、あるいは危惧している課題は以下の3点に集約されます。

アスペクト比依存エッチング(ARDE)の限界

構造が垂直に深く、かつ横幅が狭くなる(高アスペクト比)につれ、エッチングガスが穴の底まで届かず、逆に削りカス(反応副生成物)が排出されなくなる現象です。

- 現場の悩み: 穴の入り口ばかりが削れて「ボーイング(膨らみ)」が発生したり、底が閉じてしまう「ピンチオフ」が起こります。

16A世代では、従来のプラズマではなく、極低温(Cryogenic)エッチングを用いて、側壁に保護膜を貼りながら底面だけを叩く高度な温度管理が必須となります。

微細パターンの「倒壊(Pattern Collapse)」と表面張力

これはエッチングそのものの最中、あるいはその後の洗浄工程で顕著になります。

- 現場の悩み: 2nm世代のナノシートは非常に薄く、エッチング後のアスペクト比が高いため、洗浄液が乾燥する際の表面張力だけで構造体がポキポキと折れてしまいます。

これを防ぐために、液体を介さない超臨界乾燥や、エッチング装置内で乾燥まで完結させるプロセスへの移行が急務ですが、スループット(生産性)との両立が極めて困難です。

EPE(Edge Placement Error)と機差管理の極限化

16A世代では、わずか数個の原子のズレがデバイスの不良に直結します。

- 現場の悩み: リソグラフィによる露光位置のズレと、エッチングによる寸法の太り・細り(バイアス)の合計誤差を、ウェハ全面で1nm以下に抑えなければなりません。

- 装置Aと装置Bでわずかにプラズマ密度が違うだけで歩留まりが激変するため、数値をリアルタイムでフィードバックして装置自身が補正する「APC(Advanced Process Control)」の精度を、これまでの次元を超えたレベルに引き上げる必要があります。

現場の対策事例

日々のアラートや歩留まり(Yield)の変動などの対応を紹介します。

2nm・16Aという極限の領域では、もはや「装置任せ」では通用せず、物理学とデータサイエンスを総動員した運用が必須となります。

ARDE(アスペクト比依存)への対応:極低温と高周波の極致

高アスペクト比の加工で穴が詰まったり曲がったりする問題への対応例です。

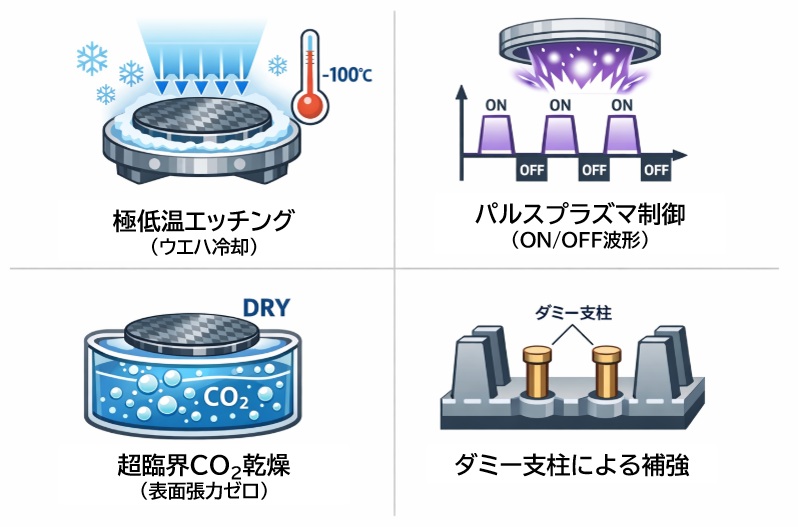

- 極低温エッチング(Cryogenic Etching)の導入

ウェハをマイナス60度以下(究極的には液体窒素レベル)まで冷却してエッチングを行います。

これにより側壁の化学反応を物理的に凍結させ、反応ガスが底まで届く時間を稼ぎます。 - パルスプラズマ制御

プラズマをマイクロ秒単位でON/OFFさせる「パルス駆動」を行っています。

ONの時にイオンを叩き込み、OFFの間に溜まった反応ガス(ゴミ)を排出させるという「呼吸」のような制御を繰り返すことで、深い穴の底まで加工を進めています。

パターン倒壊への対応:液体の排除と「支柱」の構築

洗浄時の表面張力でナノシートが折れる問題への対応例です。

- ドライ洗浄(Dry Cleaning)への完全移行

「濡らしたら折れる」ので、可能な限り液体(薬品)を使わず、ガスだけで洗浄するドライ洗浄装置へラインを組み替えます。 - 超臨界流体((Supercritical CO2)乾燥

どうしても液体を使った場合は、液体でも気体でもない「超臨界状態」の二酸化炭素を用いて乾燥させます。

表面張力がゼロになるため、ナノシートに力をかけずに隙間から水分を抜き取ることが可能です。 - ダミー構造による補強

設計段階で、エッチング中に構造を支える「一時的な支柱(Stay)」を作り込み、最後の最後でその支柱だけをエッチングで消去するという、建築現場のような手法も取られています。

EPE(位置ズレ)と機差管理への対応:AIによる「予見」

1nmのズレも許されない製造現場での対応例です。

- 機差のデジタルツイン化

同じ型番の装置でも、1台ごとに微妙な「クセ」があります。

これをセンサーデータで数値化し、仮想空間(デジタルツイン)でシミュレーションします。「装置Aでこの結果なら、装置Bではパラメータを0.5%変える」といった補正をAIが自動で行います。 - Run-to-Run (R2R) コントロール

ウェハ1枚ごとに直前の露光装置(リソグラフィ)の測定データを取り込み、その結果に合わせてエッチング時間を数ミリ秒単位でリアルタイムに変更します。 - 機内計測(In-situ Metrology)

エッチングを止めて別の装置で測るのではなく、プラズマの発光スペクトルから「今、何nm削れたか」を装置内でリアルタイム監視し、目標値に達した瞬間に自動停止(エンドポイント検出)させる精度を極限まで高めています。

現場エンジニアの視点

製造現場では、16A世代の量産は「薄氷を踏む思い」の程の感情の様です。

装置の部品一つ、例えばフォーカスリングの消耗具合だけでプロセスが豹変するため、予測保守(Predictive Maintenance)による部品交換の最適化が、生産継続の生命線となっています。

課題解決に向けた開発動向

現場レベルでの「微調整」や「工夫」には限界があり、2nm以降の次世代ノードを安定生産するためには、製造装置のアーキテクチャそのものを変える抜本的な開発が必要です。

現在、世界の主要な研究機関や装置メーカーが取り組んでいる、実現可能性の高い解決テーマと企業を解説します。

| 技術テーマ | 解決する課題 | 主なプレイヤー | 実現性 |

| 極低温HFエッチング | ARDE | TEL、名古屋大、Lam | 高い |

| 超臨界乾燥 | パターン倒壊 | SCREEN、IBM、TEL | 高い |

| デジタルツイン | EPE | ASML、AMAT、imec | 進行中 |

究極の形状制御:極低温エッチングの社会実装

ARDE(アスペクト比依存)による形状不良を解決する切り札です。

- 開発テーマ: HF(フッ化水素)を用いた極低温プラズマエッチング

従来のガスでは困難だった「深孔の垂直加工」を、ウェハをマイナス60℃以下に冷却し、HFプラズマで化学反応を制御することで実現します。 - 主要プレイヤー:

- 東京エレクトロン & 名古屋大学: 2026年1月現在、従来の5倍の速度でエッチング可能な新技術を共同発表しています。

- Lam Research: 3D NANDやGAAのナノシート加工向けに、極低温対応の「Vantier」プラットフォームなどの開発を加速させています。

- 実現は極めて高く、すでに一部の最先端ライン(3D NAND等)で導入が始まっており、2nmのGAA構造(ナノシート)の切り出しにおいても標準技術になると予測されます。

倒壊を物理的にゼロにする:超臨界流体プロセス

「濡らして乾かす」という従来の洗浄・乾燥の概念を捨て去るテーマです。

- 開発テーマ: 超臨界CO2(scCO2)による乾燥とドライ洗浄の統合

気体と液体の両方の性質を持つ超臨界状態を利用し、表面張力をゼロにして乾燥させます。 - 主要プレイヤー:

- IBM Research (Albany Nanotech): 2nmプロセスの先駆者として、ナノシート構造の倒壊防止に超臨界乾燥が不可欠であることを実証し続けています。

- SCREENホールディングス: 洗浄装置のシェア世界トップとして、超臨界乾燥技術の商用化をリードしています。

- 東京エレクトロン: エッチング装置内で乾燥まで完結させる「オールインワン・ドライプロセス」の開発を進めています。

- 実現は高いが、ただし、高圧容器をラインに組み込むコストとスループットが課題であり、2nm以降の「折りやすい」特定工程に限定して導入される見込みです。

1nmのズレを「予測」する:デジタルツインと装置間連携

EPE(位置ズレ)を「測って直す」のではなく「起こる前に防ぐ」開発です。

- 開発テーマ: Holistic Patterning(包括的パターニング)とAI APC

露光(ASML)・成膜(AMAT)・エッチング(TEL/Lam)の各装置がデータを共有し、一つの巨大な「仮想工場」として最適化します。 - 主要プレイヤー:

- ASML: 露光機だけでなく、エッチング装置への補正データを送るソフトウェアプラットフォームを強化しています。

- Applied Materials (AMAT): 独自の電子ビーム計測機(冷陰極電界放出形)を使い、エッチング後の形状を数秒で3D解析し、次弾のウェハにフィードバックする仕組みを構築しています。

- imec (ベルギーの研究機関): 世界中のメーカーが参加し、16A世代に向けた「装置間連携」の標準プロトコルを策定しています。

- 開発が進行中であり、ハードウェアの進化以上に各社がデータをどう共有するかの「エコシステム」構築が鍵となっています。

誰が2nm/16Aを制するのか?

| 課題 | 解決テーマ | 主要開発機関・企業 |

| 形状不良(ARDE) | 極低温プラズマ・HFプロセス | TEL, 名古屋大, Lam Research |

| パターン倒壊 | 超臨界乾燥・ドライ洗浄 | SCREEN, IBM, TEL |

| 位置ズレ(EPE) | デジタルツイン・装置間AI連携 | ASML, AMAT, imec |

エッチング装置主要メーカーの動向

現在、エッチング装置市場はラムリサーチ(Lam Research)、東京エレクトロン(TEL)、アプライド マテリアルズ(AMAT)の3強が、それぞれ異なる技術的強みを持って次世代ノードの覇権を争っています。

| メーカー | 強み | 最新技術 | 得意領域 |

| TEL | パターニング連携 | 極低温高速エッチング | GAA、3D NAND |

| Lam | Cryo技術の先駆者 | Lam Cryo 3.0 | 深孔加工 |

| AMAT | 成膜+エッチング統合 | Selectra、PROVision | 材料工学 |

主要メーカーの最新状況と技術戦略

■ 東京エレクトロン (TEL)

- 最新状況: 2025年〜2026年にかけて極低温エッチング(Cryogenic Etching)技術で攻勢をかけています。

特に、従来の5倍の速度でエッチング可能な技術を名古屋大学等と共同開発し、3D NANDだけでなく、2nm以降のロジック(GAA構造)への転用を進めています。 - 強み: コーター・デベロッパー(露光前後の塗布現像装置)で世界シェア9割を握っており、ASMLの露光機と連携したパターニング最適化に強みがあります。

■ ラムリサーチ (Lam Research)

- 最新状況: 2025年に「Lam Cryo™ 3.0」を発表し、SEMIアワードを受賞するなど、極低温エッチングの先駆者として君臨しています。

- 強み: 3D NANDの深い穴(チャンネルホール)加工における圧倒的シェアを背景に、2nmのGAA(ナノシート)の積層構造を切り出す高精度な裏面・側面制御に特化しています。また、モリブデンなどの新材料エッチングにも注力しています。

■ アプライド マテリアルズ (AMAT)

- 最新状況: エッチング単体というより、「成膜+エッチング」を1つの装置内で行う統合型システム(例:Selectra™ シリーズ)に注力しています。

- 強み: 「マテリアルズ・エンジニアリング」を掲げ、原子層レベルでの精密な除去(ALE)と、電子ビームを用いた機内計測(PROVision™)を組み合わせ、エッチング中の寸法をナノ秒単位で制御する手法を推進しています。

2030年に向けた3大動向

2030年には、さらに微細なCFET(相補型FET:トランジスタを縦に積む構造)の量産が始まると予測されており、エッチング装置は以下の3方向に進化します。

- 「デジタルツイン・エッチング」の完成

装置単体で削る時代は終わり、2030年には、AIがウェハ1枚ごとに過去のデータを参照し、「この装置の今の汚れ具合なら、ガス流量を0.1sccm減らすべき」とリアルタイムでレシピを微修正する自律型装置が標準になります。

- 極低温プロセスの全工程波及

現在3D NANDが主力の極低温エッチングが、2030年にはロジックの最先端ラインでも「当たり前」になります。

これにより、従来のプラズマでは不可能だったアスペクト比100:1を超える加工や、16A世代の極薄膜へのダメージフリー加工が実現されます。

- サステナビリティと「脱フッ素ガス」

2030年に向けた最大の隠れた課題は環境規制(PFAS等)です。

現在主流の温室効果ガス(CF4やCHF3など)に代わる、低環境負荷かつ高反応性の新ガスへの転換が急務となります。

この新ガスに対応した新しいプラズマ源(高密度プラズマ生成技術)の開発が、装置メーカーの新たな競争軸になります。

2030年の予想

現場感覚で言えば、2030年は「装置の性能」よりも「装置の知能(AI制御)」と「新材料への対応力」で勝負が決まる時代です。

まとめ

2nm・16Aという未知の領域への挑戦は、もはや一つの装置で完結するものではありません。

メーカー、材料、そして現場の知見が統合された先に、真の量産化の道が開けます。

技術的な『壁』を一つひとつ突破していく現場の歩みこそが、未来のコンピューティングを形作っていくのでしょう。