はじめに (なぜ今「工場は転用できない」のか)

現在、生成AIやデータセンタの急速な拡大により、世界的に半導体需要が爆発的に増加しています。

高性能GPUや先端ロジック半導体の供給不足は、クラウドサービスから自動車産業まで幅広い分野に影響を及ぼし、「既存の工場を次世代ノードに転用して増産できないのか」という疑問を抱く読者も少なくありません。

しかし結論から述べると、半導体工場は製造するノードによって“工場そのもの”が異なる設計物であり、28nmクラスの工場を設備更新やレイアウト変更だけで6nmや2nmクラスの工場に転用することは現実的に不可能です。

本コラムでは、

- Rapidus 千歳工場(2nm世代)

- TSMC 熊本 Fab1(22/28nm・12/16nm世代)

という日本国内で対照的な2つの工場を比較しながら、「なぜノード変更=工場設計のやり直しになるのか」を、装置論に踏み込まず、工場設計・インフラの観点から解説します。

半導体ファブは「何によって設計が決まるのか」

ノードとは、単なる線幅の違いではない

「28nm」「2nm」といったノードは、かつてはトランジスタの寸法を直接示していましたが、現在では世代を象徴する慣例的な記号に過ぎません。

工場設計の観点から見ると、ノードの違いは以下の要素を根本的に変えます。

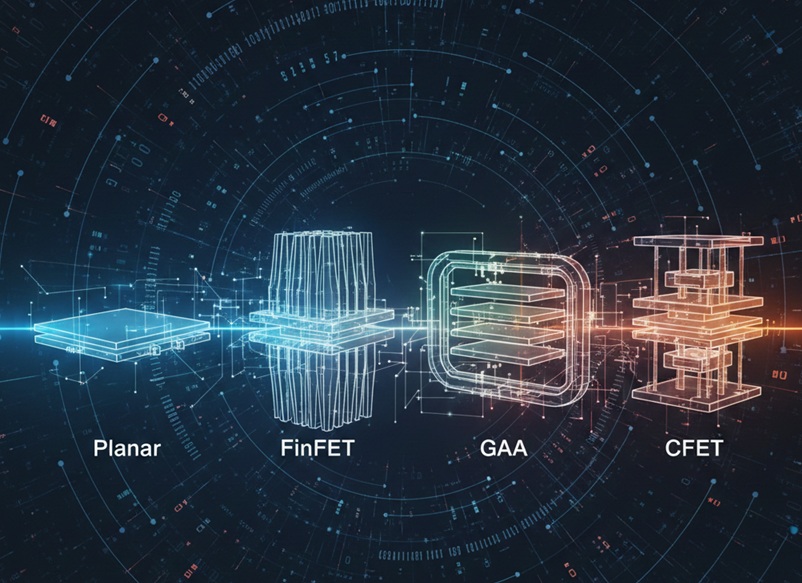

- トランジスタ構造(Planar → FinFET → GAA/ナノシートFET→CFET)

- 配線層数・配線ピッチ(世代が進むほど層数増加・ピッチ縮小)

- プロセス工程数(露光・成膜・エッチングの繰り返しが増加)

- 工程間ばらつきの許容範囲(先端世代ほど統計的ばらつきが許容されない)

特に2nm世代ではGAA構造の採用により、工程ばらつきに対する許容度が大幅に低下します。

この「許容度の低下」が、工場設計全体を縛る最大の要因となります。

工場設計を規定する3つの軸

半導体工場の設計は、製造装置の選定以前に次の3つの要因によって大きく規定されます。

- プロセス複雑度(工程数・再加工耐性)

28nm世代では工程数が比較的少なく、再加工や工程ばらつきをある程度吸収可能。

2nm世代では工程数が飛躍的に増加し、ナノシート構造の精密加工が求められるため、再加工はほぼ不可能。 - 物理環境の許容幅(振動・温度・湿度・清浄度)

28nm世代では環境変動の許容幅が比較的広く、量産設計に柔軟性がある。

2nm世代では工程ばらつきが後工程で吸収できないため、振動や温度変動を極小化するクリーンルーム設計が必須。 - 量産形態(成熟量産か、先端パイロット+量産か)

28nm世代は「成熟量産型」として安定した大量生産に適応。

2nm世代は「先端パイロット+量産」型で、研究開発と量産が密接に結びつく。

半導体ファブ設計を決める主要要素

| No | 設計決定要素 | 4nm以下(2〜4nm) | 6〜7nmレベル | 28nmレベル |

| 1 | 工場設計の主目的 | プロセス成立性 | 精度と量産の両立 | 安定量産・歩留まり |

| 2 | トランジスタ構造 | GAA →CFET | FinFET | Planar |

| 3 | プロセス工程数 | 極めて多い | 大幅に増加 | 比較的少ない |

| 4 | 工程間マージン | 極小 | 狭い | 広い |

| 5 | 再加工耐性 | ほぼ不可 | 限定的 | 高い |

| 6 | 工場環境の位置付け | プロセス条件の一部 | 重要要素 | 補助的要素 |

| 7 | 温度制御要求 | 超高精度・微変動抑制 | 非常に高精度 | 高精度 |

| 8 | 微振動対策要求 | 極低振動必須 | 厳格な対策 | 標準対策 |

| 9 | クリーンルーム設計 | 極限対応 | 先端対応 | 標準高クラス |

| 10 | 空気流・乱流制御 | 流れの完全制御 | 乱流抑制必須 | 一般層流 |

| 11 | 超純水供給量・水質 | 超大容量・最高水質 | 非常に大容量 | 大容量 |

| 12 | 電力品質要求 | 変動ほぼ不可 | 高信頼 | 高信頼 |

| 13 | 冷却能力・安定性 | 超高密度・超安定 | 標準 | 標準 |

| 14 | 工場改修・転用余地 | ほぼ不可 | 比較的高い | 比較的高い |

| 15 | 工場の性格 | ノード専用製造システム | 汎用量産ファブ | 汎用量産ファブ |

工場比較①|設計思想の違い

Rapidus 千歳工場(IIM-1)の設計思想

Rapidus千歳工場は、2nm世代の量産を最初から前提として計画された工場です。

その設計思想の特徴は次の通りです。

- GAAトランジスタ対応を前提

- EUV露光を前提とした超高精度環境

- パイロットラインから量産への移行を想定

- 将来ノード(1.x nm世代)への拡張余地を確保

つまり千歳工場は「現在の2nm」だけでなく、次世代ノードまで見据えた“先端プロセス専用工場”として設計されています。

TSMC 熊本 Fab1 の設計思想

TSMC熊本Fab1は以下のノードを対象としています。

- 22/28nm世代

- 12/16nm世代

設計の主眼は次の点に置かれています。

- 高スループット(大量生産能力)

- 安定稼働(長期的な信頼性)

- 歩留まりの再現性(安定した品質確保)

- オペレーション効率(コスト最適化)

ここでは先端ノード特有の極端な環境制約は想定されておらず、成熟〜中先端ノードの安定量産を目的とした工場です。

半導体工場・詳細比較表(Rapidus 千歳工場/TSMC熊本 Fab1)

| No | 工場仕様 | Rapidus 千歳 IIM-1 | TSMC 熊本 Fab1 |

| 1 | 想定製造ノード | 2nm世代 | 28nm / 22nm |

| 2 | 工場設計の基本思想 | 先端ノード成立性最優先 | 成熟ノード量産最適化 |

| 3 | 工場の性格 | ノード専用先端ファブ | 汎用成熟ノードファブ |

| 4 | トランジスタ構造前提 | GAA前提 | Planar〜初期FinFET |

| 5 | 工程数の想定 | 極めて多い | 比較的少ない |

| 6 | 工程マージン | 極小 | 比較的広い |

| 7 | 再加工・調整余地 | ほぼ不可 | あり |

| 8 | 工場環境の役割 | プロセス条件そのもの | 製造を支えるインフラ |

| 9 | 温度制御要求 | 超高精度・微変動抑制 | 高精度(一般先端水準) |

| 10 | 振動対策レベル | 極低振動(基礎設計重視) | 標準的先端対策 |

| 11 | クリーンルーム設計 | 極限清浄度・局所最適化 | 高クラス清浄度 |

| 12 | 空調・気流設計 | 気流・乱流まで厳密管理 | 均一性重視 |

| 13 | 電力品質要求 | 変動極小・冗長多重化 | 高信頼・安定供給 |

| 14 | 超純水要求 | 大容量・高水質 | |

| 15 | 将来ノード転用余地 | 比較的高い |

工場比較②|建屋・インフラ仕様の決定的差

建屋・インフラは後から変えられない

半導体工場において、建設段階で固定されてしまう要素は次の通りです。

- 建屋構造(階高・床構造・耐振設計)

- 床下・天井内の配管/ダクト容量

- 電力供給容量と冗長設計

- 超純水供給量・水質設計

- 排気・廃液処理能力

これらは工場完成後に大規模な変更を行うことが極めて困難であり、工場設計の根幹を決定づける要素となります。

2nm世代が要求する環境制約

2nm世代では、以下のような微細な環境要因が直接デバイス特性に影響します。

- 微小振動(露光精度やパターン形成に影響)

- 温度の瞬間変動(プロセス安定性に直結)

- 空気流の乱れ(パーティクル挙動や均一性に影響)

そのため、Rapidus千歳工場では、先端ノード専用の超高精度環境設計が最初から導入されています。

●既存28nm工場の「小さな改修」で先端線にすることは不可能

| 項目 | 28nmファブ → 6nmファブへ | 28nmファブ → 2nmファブへ |

| EUV対応 | ×(建物が非対応) | ×(絶対無理) |

| 空調・クリーンレベル | × | × |

| 電力・冷却 | △〜×(大改修必要) | × |

| 基礎構造(振動) | × | × |

| インフラ容量 | × | × |

| 改修コスト | 非常に高い(新築と同レベル) | 新築が必須 |

| 結果 | 新築同等が必要 | 全面新築必須 |

プロセスチャートから見る「不可逆性」

28nm世代の特徴

- 工程数が比較的少ないため、全体のプロセスがシンプル。

- 工程間マージンが大きいため、多少のばらつきや誤差を後工程で吸収可能。

- 再加工や条件振り直しが可能で、歩留まり改善の余地が残されている。

→ 28nm世代は「成熟量産型」として、工程の柔軟性を前提に設計されている。

2nm世代の特徴

- 工程数が大幅に増加し、露光・成膜・エッチングの繰り返しが膨大。

- Overlay誤差やCD誤差の蓄積が致命的で、わずかなズレが最終デバイス特性に直結。

- 1工程の乱れが全体不良に直結するため、後工程での帳尻合わせが不可能。

→ 2nm世代は「不可逆型」として、工程の一貫性と環境安定性が絶対条件となる。

2nm世代では工場環境そのものがプロセスの一部として組み込まれ、建屋・インフラ設計から工程管理までが一体化されているのです。

なぜ「設備入替+レイアウト変更」では済まないのか

装置だけでは解決できない要因

半導体工場では、以下の要素が建屋・インフラ設計に直結しており、後からのレイアウト変更では対応できません。

- 振動対策 → 建屋構造(床剛性・耐振設計)に依存

- 温湿度制御精度 → 空調システム設計に依存

- 排気・薬液処理能力 → 配管容量・処理設備に依存

- 電力品質 → 受電・冗長設計に依存

これらは工場完成後に大規模改修することが極めて困難です。

既存工場を2nm対応に改修する場合の現実

28nm工場を2nm仕様に近づけようとすれば、以下のような抜本的改修が必要になります。

- 床の作り直し(耐振・階高再設計)

- 配管の引き直し(薬液・排気・超純水ライン)

- 空調ゾーンの再構築(温湿度・気流制御の精密化)

- 工場の長期停止(全面改修による稼働停止)

結果として、改修は新築より高コスト・高リスクとなり、事実上「転用は不可能」と言えます。

建設コストモデルから見た現実

成熟ノード工場の特徴

- 装置比率が高い:投資の大部分は製造装置に集中。

- 建屋・インフラは標準仕様:環境許容幅が広いため、特殊設計は限定的。

→ 「装置を揃えれば量産できる」モデル。

先端ノード工場の特徴

- 建屋・インフラ比率が急増:振動・温湿度・電力品質など、環境制約を満たすための投資が膨大。

- 装置性能は“箱”次第:EUV露光機などの先端装置は、専用設計の建屋・インフラがなければ性能を発揮できない。

→ 「箱を作れるかどうか」が投資判断の核心。

TSMC熊本Fab2の事例

TSMC熊本Fab2の建設一時停止は、単なる装置選定の問題ではなく、ノード再検討によって“箱の前提”そのものが揺らいだ結果と見るのが自然です。つまり、先端ノード工場では「どの世代を製造するか」によって建屋・インフラ設計が根本から変わるため、計画の見直しは工場建設そのものの停止につながります。

まとめ|比較から見えた「工場は転用できない」のはなぜか

Rapidus千歳工場とTSMC熊本Fab1の違いは、装置世代ではなく工場設計の前提にあります。

28nm工場は工程ばらつきを装置調整や再加工で吸収できる設計ですが、2nmではGAA構造により許容幅が極端に小さく、温度・振動・空気流など工場環境そのものがプロセス条件となります。

そのため先端ノード工場では、建屋構造・床剛性・空調ゾーニング・配管容量など完成時点で固定される要素に厳しい条件が課され、後からの改修は新築同等の工事を要します。

同じ300mmウエハ工場でも、ノードが変われば要求条件は非連続に変化します。

結果として、28nmファブを設備入替だけで2nmへ転用することは不可能です。

本比較が示すのは、先端ノード工場が「汎用の箱」ではなく、特定ノード専用に設計された巨大システムであるという事実です。これこそが、ノード変更が工場設計のやり直しを意味する理由です。