はじめに

次世代半導体の議論では、EUV露光、GAAトランジスタ、HBM、3D積層といったキーワードが注目されがちです。

しかし、実際の量産現場で技術者が直面しているのは、より地味でありながら、プロセス全体の成否を左右する“見えない律速”です。

その代表例が、プリカーサーを安定して気体化し、反応炉へ供給する技術です。

ALDやCVDといった成膜プロセスでは、反応炉内の条件をどれほど最適化しても、その前段階である「供給」が不安定であれば、膜厚、組成、均一性、さらには歩留まりにまで深刻な影響が及びます。

本コラムでは、次世代半導体製造におけるプリカーサー気体化技術の重要性を整理し、現在顕在化している課題、対策技術、そして今後の方向性について解説します。

1. なぜ今「プリカーサーの気体化」が最大課題なのか

1-1. 次世代半導体が要求するプロセス条件

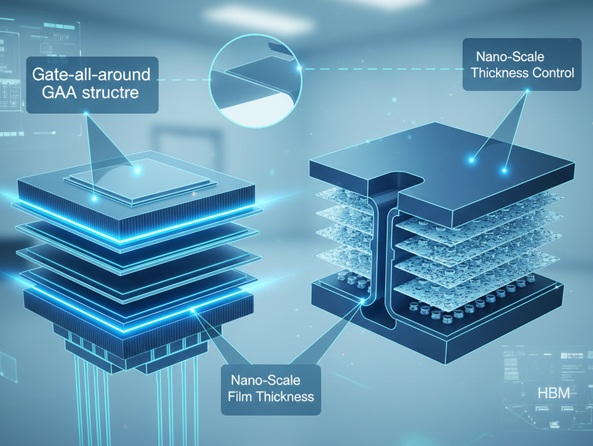

GAAトランジスタやHBMに代表される次世代半導体では、成膜プロセスに対する要求が急速に高度化しています。特に以下の点が顕著です。

- 膜厚制御はÅ(オングストローム)レベル

- 高アスペクト比(AR 50〜100超)構造への完全被覆

- Fab間・装置間での高い再現性

- 長時間量産に耐える供給安定性

これらの要求を満たすため、ALDや高度化したCVDの重要性が増す一方で、前段のプリカーサー供給が律速となるケースが増加しています。

プロセス条件をどれほど最適化しても、供給が揺らげば膜質は安定しません。

関連記事:次世代半導体 製造プロセス完全ガイド ― 2nm時代の必須技術・EUV・GAAFET・3D実装を半導体業界関係者向けに徹底解説

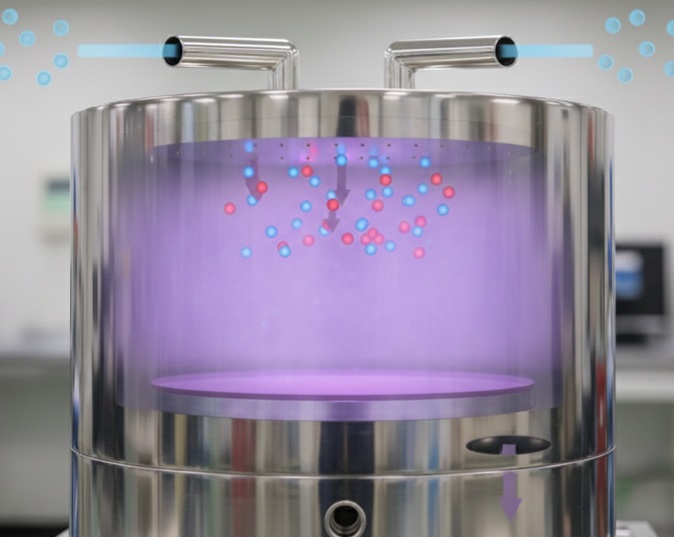

1-2. バブラー方式の限界

従来広く用いられてきたバブラー方式は、次世代プリカーサーの特性と整合しにくくなっています。主な問題は以下の通りです。

- プリカーサーの蒸気圧が低く、十分な気化量が得られない

- 温度変動により供給量が揺らぎやすい

- 分子量の増大に伴い気化効率が低下

- 材料が高度化するほど供給が不安定になるという構造的矛盾

特に、GAAや高AR構造向けの新規プリカーサーは、常温で固体・高粘度液体・低蒸気圧といった性質を持つものが増えており、バブラー方式では安定供給が困難になっています。

2. 現在顕在化している最大の課題

次世代プリカーサーの多くは、低蒸気圧・高粘度・高分子量といった扱いにくい特性を持ち、従来の供給方式では安定した気体化が難しくなっています。

ここでは、量産現場で実際に顕在化している主要課題を整理します。

2-1. 蒸気圧不足と温度依存性

多くの次世代プリカーサーは常温で固体または高粘度液体であり、蒸気圧が極めて低いという特徴があります。

そのため、わずかな温度変動が供給量の揺らぎに直結し、膜厚や組成のばらつきを引き起こします。

対策としては以下が代表的です。

- 高精度ヒーター制御:バブラーや配管を±0.1℃以下で制御

- DLI(Direct Liquid Injection):液体を直接定量注入し、蒸気圧依存を回避

- プリカーサー分子設計:揮発性を重視した配位子設計

材料開発と装置制御の両面での最適化が不可欠です。

2-2. 凝縮・再固化・詰まり

配管内の温度ムラやデッドボリューム部では、プリカーサーが凝縮し、再固化・堆積を起こします。

これが進行すると、供給量が時間とともに変化し、ロット後半で膜質が劣化するという典型的な問題が発生します。

主な対策は以下の通りです。

- 全ライン加熱:バルブ・MFC・配管を含む全系統を均一加熱

- デッドボリューム削減:配管の直線化・短縮化

- 内面表面処理:電解研磨や不活性コーティングによる吸着抑制

温度ムラは供給系における最大の敵と言えます。

2-3. 熱分解と粒子発生

プリカーサーを高温で無理に気化させようとすると、分解反応が進行し、粒子や副生成物が発生します。

これは膜中不純物やパーティクル欠陥の原因となり、歩留まりに直結します。

代表的な対策は以下です。

- 低温気化設計:必要以上に加熱しない

- 表面不活性化:NiP、Al₂O₃、PTFEなどのコーティング

- 使用直前気化:タンク滞留時間を短縮し、分解を抑制

2-4. 極低流量制御の限界

ALDでは、sccm以下の極低流量を高精度で制御する必要があります。

しかし、従来のMFCでは密度変動や応答遅れが大きく、パルス供給の再現性が確保できないという課題があります。

対策としては、

- バブラー+キャリアガス制御(実績はあるが限界も明確)

- 質量分析フィードバック(QMS)による実流量補正

- デジタル制御ALDによるパルス時間制御

といったアプローチが進んでいます。

2-5. 高AR構造での供給枯渇

深い溝や孔を持つ高アスペクト比構造では、プリカーサーが入口側で消費され、深部まで到達しない「供給枯渇」が発生します。

これはGAAやHBM/DRAMの深孔プロセスで特に深刻です。

主な対策は以下です。

- 高反応性プリカーサーの採用:吸着確率を向上

- パルス時間の延長:ALDサイクルの最適化

- 圧力制御:分子衝突頻度を増やし、深部到達性を改善

3. 対策技術の状況

次世代プリカーサーの供給課題に対して、装置メーカー・材料メーカー・部材メーカーがそれぞれの立場から対策技術を進めています。

本章では、現在主流となっているアプローチと、その限界を整理します。

3-1. DLI(Direct Liquid Injection)の登場

DLI方式は、プリカーサーを液体のまま定量注入し、反応直前で気化させる技術です。

従来のバブラー方式が抱える「蒸気圧依存」という構造的な制約を回避できる点が最大の利点です。

主なメリット

- 蒸気圧の低い材料でも安定供給が可能

- 温度変動の影響を受けにくく、供給再現性が向上

- 高分子量・高粘度材料にも適用しやすい

特に、GAAや高AR構造向けの新規プリカーサーでは、DLI対応が事実上の前提になりつつあります。

3-2. DLI方式の限界

一方で、DLIにも明確な課題があります。

特に、気化器(vaporizer)の設計と材料特性の整合性が難しく、万能ではありません。

主な課題

- 高沸点・高分子量材料では完全気化が困難

- 気化器の温度ウィンドウが極めて狭く、制御難度が高い

- 未気化ミストが粒子源となり、膜欠陥を誘発

- 熱分解温度と沸点が近い材料では、気化と分解のトレードオフが顕著

特に、「完全気化させたいが、加熱すると分解する」という材料は増加しており、DLI単独では解決できないケースも多く見られます。

3-3. プリカーサー分子設計の重要性

供給技術の限界が明確になるにつれ、材料側での最適化が不可欠になっています。

今後のプリカーサー開発では、従来の「反応性最優先」から、供給方式との整合性を前提とした分子設計へとパラダイムが移行しています。

重要となる設計要素

- 揮発性:低温で十分な蒸気圧を確保できるか

- 熱安定性:気化温度と分解温度の間に十分なプロセスウィンドウがあるか

- 供給方式適合性:バブラー/DLI/加熱ラインとの整合性

材料・装置・部材の境界が曖昧になり、「供給しやすい材料」こそが量産で勝つという構造が明確になりつつあります。

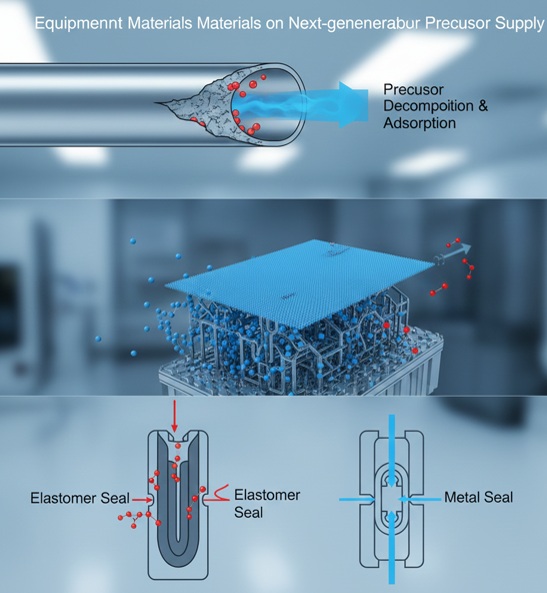

4. 見えない律速因子:装置材料の問題

プリカーサー供給の安定性は、材料特性や供給方式だけでなく、配管・バルブ・シールといった装置材料そのものに大きく左右されます。

量産現場では、反応炉に到達する前の“輸送経路”でプリカーサーが劣化するケースが増えており、これが見えにくい律速因子となっています。

4-1. 配管がプリカーサーを壊す

金属配管の内面は、プリカーサーにとって触媒的に作用することがあります。

特に、遷移金属を含むステンレス配管では、以下の現象が起こりやすくなります。

- 分解反応の促進

- 吸着による供給量の低下

- 配管内での副生成物形成

材料がどれほど高純度でも、輸送中に劣化して反応炉に届くという問題が実際に発生しています。

これは、次世代プリカーサーほど分子構造が複雑で不安定なため、より顕著になります。

4-2. 配管内コーティング技術

こうした問題に対し、近年注目されているのが配管内面へのALDコーティングです。

Al₂O₃、Y₂O₃、SiO₂などの不活性膜を配管内に形成することで、吸着や分解を抑制できます。

メリット

- プリカーサーの分解・吸着を大幅に低減

- 配管内の化学的安定性が向上

- 長期運転時の供給変動を抑制

一方の課題

- 長尺配管での膜厚均一性の確保

- 剥離耐性・熱サイクル耐性

- コーティング後の表面粗さ管理

特に、HBMやGAA向けのALDプロセスでは、供給系のコーティング品質が膜品質に直結するレベルに達しています。

4-3. シール材の限界

従来のエラストマーシールは、プリカーサーとの相互作用により以下の問題を引き起こします。

- 吸着・膨潤による供給量変動

- 分解生成物の放出(アウトガス)

- 長期運転での劣化・硬化

これらは微量でも膜質に影響するため、次世代プロセスでは金属シールへの移行が不可避となっています。

金属シールは化学的安定性が高く、吸着・膨潤がほぼゼロであるため、ALDのような極低流量・高再現性プロセスに適しています。

5. ALD/HBM量産で本当に難しい点

ALDは原理的には均一性と制御性に優れたプロセスですが、量産環境では“理論通りにいかない”要因が数多く存在します。

特にHBMやDRAMのような深孔構造を扱う場合、供給系のわずかな揺らぎが即座に膜質劣化や容量低下につながります。

本章では、量産現場で実際に問題となるポイントを整理します。

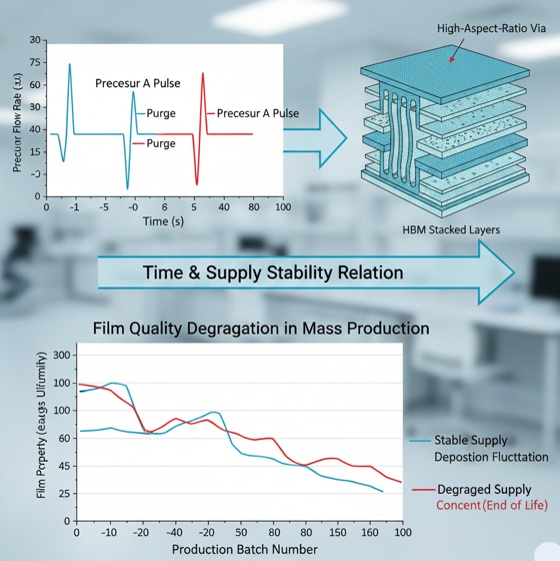

5-1. ALD特有のパルス供給問題

ALDでは、プリカーサーを数十ms単位のパルスで供給し、吸着とパージを繰り返すことで膜を形成します。

このとき、以下の要素が膜品質を大きく左右します。

- パルス立ち上がり・立ち下がりの再現性

- パルス幅の微小な揺らぎ

- 配管内の残留量(メモリー効果)

- 極低流量領域でのMFC応答遅れ

特に、供給系の温度ムラや吸着による遅延があると、パルス形状が崩れ、膜厚の線形性や組成均一性が損なわれます。

ALDは“供給の再現性がすべて”と言っても過言ではありません。

5-2. HBM/DRAMにおける深孔供給

HBMやDRAMでは、キャパシタやTSVなどの極めて深い孔(High AR)に対して均一な膜形成が求められます。

しかし、深孔では以下の現象が顕著になります。

- プリカーサーが入口側で消費され、深部に到達しない

- パルス時間を延長しても改善しないケースがある

- 深部での反応が遅れ、膜厚が薄くなる

- 供給枯渇により容量低下やリーク増加が発生

特に、HBMのように数百層の積層構造では、わずかな膜厚差が積み重なり、最終的に大きな性能差となって現れます。

深孔供給は、ALDの中でも最も難易度の高い領域の一つです。

5-3. 量産時の後半劣化

量産では、数百〜数千ロットを連続で処理するため、供給系のわずかな変化が後半で顕在化します。

典型的な現象は以下です。

- 配管内の堆積物増加による供給量変動

- タンク内濃度の変化(濃縮・分解)

- バルブ・シールの劣化による吸着・アウトガス

- 気化器の性能低下による未気化ミスト増加

これらは初期ロットでは問題がなくても、後半ロットで膜質が劣化する“量産特有の問題”として現れます。

量産で安定性を確保するには、供給系の設計だけでなく、劣化モニタリング・交換周期設計・リアルタイム補正が不可欠です。

6. 今後の技術進化の方向性

プリカーサー供給は、これまで「材料を気化して運ぶための補助機能」と捉えられてきました。

しかし、次世代半導体では供給系そのものがプロセス性能を左右する“中核技術”へと位置づけが変わりつつあります。

今後の技術進化は、材料・装置・部材の境界を越えた統合的な方向へ進むと考えられます。

6-1. DLI専用プリカーサーへの収束

従来は、既存プリカーサーをバブラーまたはDLIに適用するという「装置側の工夫」が中心でした。

しかし今後は、供給方式に最適化されたプリカーサー分子設計が主流になります。

特に以下の方向性が顕著です。

- DLIで完全気化しやすい分子構造

- 熱分解温度と沸点の間に十分なプロセスウィンドウを確保

- 高AR構造向けに吸着確率を最適化

“反応性だけでなく供給性まで含めて設計する”という思想が不可欠になります。

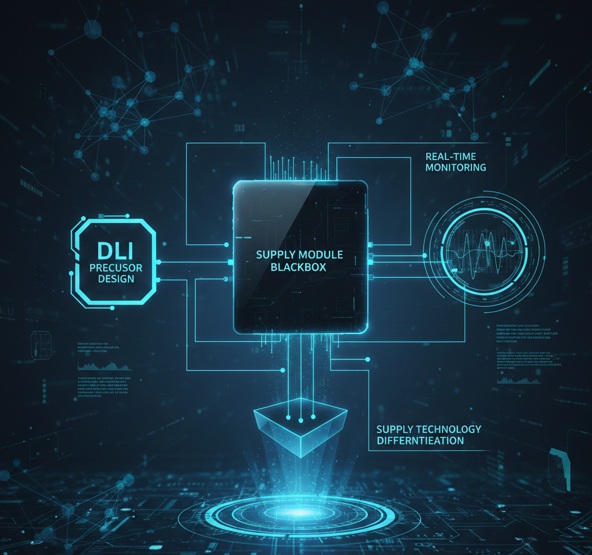

6-2. 供給系のモジュール化・ブラックボックス化

現在の供給系は、バブラー、気化器、配管、バルブ、MFCなどが個別に最適化されている状態です。

しかし今後は、供給系全体を一体化したモジュールとして提供する方向へ進むと考えられます。

期待されるメリットは以下です。

- 供給系の“個体差”を排除し、Fab間の再現性を向上

- 温度制御・流量制御・気化器設計を統合し、最適化

- メンテナンス性の向上と交換サイクルの標準化

特にALDでは、供給系のわずかな違いが膜質に直結するため、ブラックボックス化された供給モジュールが競争力の源泉になります。

6-3. リアルタイムモニタリングとデジタル制御

供給系の状態をリアルタイムで監視し、デジタル制御で補正する技術が急速に進展しています。

代表的な方向性は以下です。

- QMS(質量分析)による実流量フィードバック

- 配管温度・圧力・濃度のリアルタイム監視

- AIによる供給変動の予兆検知

- パルス形状のデジタル補正

これにより、量産後半での劣化や供給揺らぎを自動補正できるようになり、長期安定性が飛躍的に向上します。

6-4. 供給技術そのものがプロセス差別化要因へ

これまでプロセス差別化は「反応炉の設計」「温度・圧力条件」「材料の反応性」などが中心でした。

しかし今後は、以下のように供給技術そのものが差別化要因になります。

- 深孔への到達性

- パルス再現性

- 長期安定性

- プリカーサーの完全気化率

- 配管・コーティングの化学安定性

つまり、“供給が強い企業がプロセスを制する”という構造が明確になります。

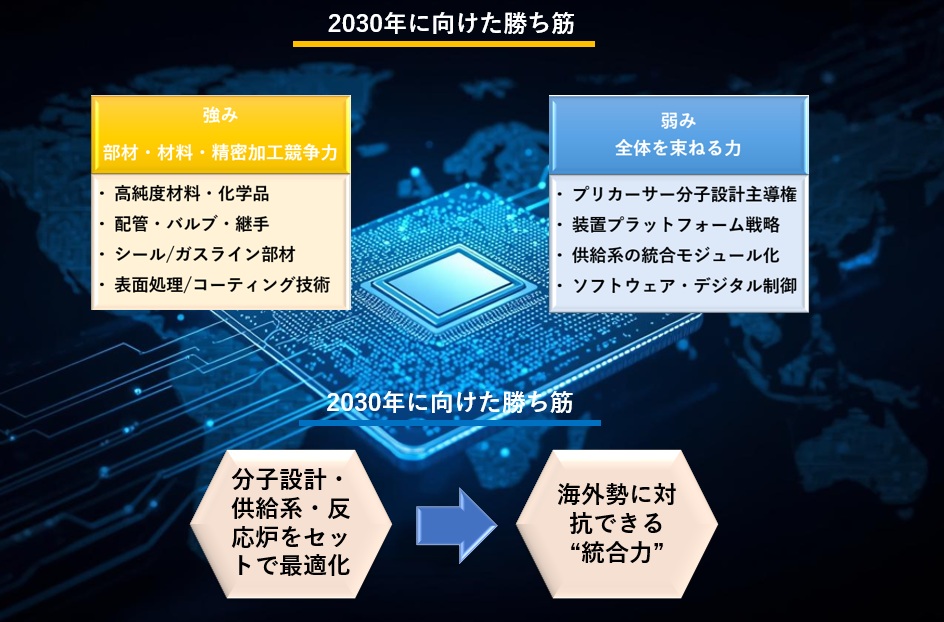

7. 日本企業にとっての機会と課題

7-1. 日本が強い領域

日本企業は、プリカーサー供給系を構成する部材・材料・精密加工の領域で世界的な競争力を持っています。

●強みの具体例

- 高純度材料・化学品

不純物管理、精製技術、品質安定性で世界トップクラス。 - 配管・バルブ・継手などの精密部材

化学的安定性、耐食性、リーク性能で高い信頼性を確保。 - シール・ガスライン部材

金属シールや高耐久エラストマーなど、ALD向けの高性能部材を供給。 - 表面処理・コーティング技術

電解研磨、ALDコーティングなど、配管内の化学安定性を高める技術に強み。

これらは、供給系の安定性を支える“縁の下の力持ち”であり、次世代プロセスではますます重要性が高まります。

7-2. 日本が弱い領域

一方で、日本企業が後手に回っている領域も明確です。

●弱点の具体例

- プリカーサー分子設計の主導権

欧米・韓国勢が、材料設計から装置適合性まで一体で開発する体制を構築。 - 装置プラットフォーム戦略

ALD/CVD装置のアーキテクチャを握る企業が海外に集中。 - 供給系の統合モジュール化

日本は部品単体では強いが、システムとして統合する戦略が弱い。 - ソフトウェア・デジタル制御

パルス制御、リアルタイム補正、AI予兆検知などの領域で遅れがある。

つまり、“部材は強いが、全体を束ねる力が弱い”という構造が課題です。

7-3. 2030年に向けた勝ち筋

2030年に向けて、日本企業が主導権を握るための戦略は明確です。

●勝ち筋①:供給系のブラックボックス化

配管・バルブ・気化器・ヒーター・制御系を一体化した「供給モジュール」として提供することで、Fab間の再現性を保証し、差別化を実現できる。

●勝ち筋②:HBM量産特化のソリューション

HBM/DRAMの深孔プロセスは、供給系の安定性が最重要。

日本企業の強み(部材・精密制御)を最も活かせる領域。

●勝ち筋③:DLI非対応材料の囲い込み

DLIで扱いにくい材料を、「日本の供給系なら安定供給できる」という形で囲い込む戦略が有効。

●勝ち筋④:材料・装置・部材の三位一体開発

分子設計・供給系・反応炉をセットで最適化することで、海外勢に対抗できる“統合力”を構築できる。

まとめ

次世代半導体では、EUVやGAA、HBMといった最先端技術が注目されますが、実際の量産を左右するのは、プリカーサーを安定して気体化し、反応炉へ届ける供給技術です。

蒸気圧・熱安定性といった材料特性、バブラー/DLIの気化方式、配管・バルブ・シールなどの装置材料、ALD特有のパルス供給、深孔構造への到達性、長期量産での劣化管理など、多くの要素が複雑に絡み合います。

これらは単独では解決できず、材料・装置・部材・制御の統合最適化が不可欠です。

特にHBMやGAAのような高難度プロセスでは、「どのプリカーサーを使うか」よりも「どう供給するか」が歩留まりを決める段階に入っています。

日本企業は、配管・バルブ・シール・高純度材料といった供給系の基盤技術に強みを持ち、この領域で主導権を握る可能性があります。

一方で、分子設計や装置プラットフォームといった上流領域では巻き返しが必要です。

供給技術こそが、次世代半導体の競争力を決める中核技術となる。

その構造変化を捉え、材料・装置・部材の境界を越えた協創が、2030年の勝敗を左右するでしょう。