はじめに:なぜクリーンルームが進化しているのか

現在、2nm世代をターゲットとした次世代半導体製造や、先進後工程(Advanced Packaging、チップレット化やハイブリッドボンディングを含む工程)の開発が急速に進み、従来の300mmウェハ工場で採用されてきたクリーンルームの基準では、歩留まりを十分に確保することが困難になってきました。

従来のクリーンルームはISO5〜6レベルでの清浄度が求められ、粒子径0.5μm以下の浮遊粒子数を管理していました。

空気清浄度クラスによる測定粒径と上限濃度(ISO14644-1:2015)

しかし、次世代半導体ではトランジスタや配線の微細化により、ナノレベルの粒子や分子汚染(AMC, Airborne Molecular Contamination)が歩留まりに直接影響するようになっています。

加えて、微振動、静電気、温湿度変動などもナノメートル単位で製造精度に影響するため、クリーンルームの性能向上が不可欠です。

本記事では、次世代半導体製造に必要なクリーンルームの進化ポイント、具体例をわかりやすく解説します。

新たなクリーンルームが必要な理由

ナノレベル感度の製造工程

次世代半導体製造では、以下のような工程でナノレベルの制御が求められます。

- EUV露光(極端紫外線露光)

波長13.5nmの光を用いた露光では、わずかな粒子や温湿度の揺らぎでも回路パターンに欠陥が発生します。 - ハイブリッドボンディング/チップレット接合

微小なチップレットを接合する際に、表面の微粒子や分子汚染が存在すると、接合不良や導通不良が生じる可能性があります。 - 先進後工程の微細配線形成

3Dパッケージや高帯域幅メモリ(HBM)の接続では、微振動や静電気が配線の位置精度や接合精度に直結します。

局所クリーンだけでは防ぎきれない課題

従来は、FOUP(Front Opening Unified Pod)やMini-Environmentを使った局所クリーンが中心でした。これにより装置内や搬送系ではナノレベルの粒子管理が可能でしたが、次世代では次のような理由でクリーンルーム全体の性能向上が必要です。

- 大規模化するチップレットラインで装置間を移動するウェハが微粒子に曝されるリスク

- 背景環境(室内気流や微粒子の滞留)が局所環境の性能を制限

- 材料から発生する分子汚染(樹脂や低k材料の揮発成分)が微小反応に影響

このため、局所環境+全体クリーンルームの両輪での管理が次世代半導体では必須となります。

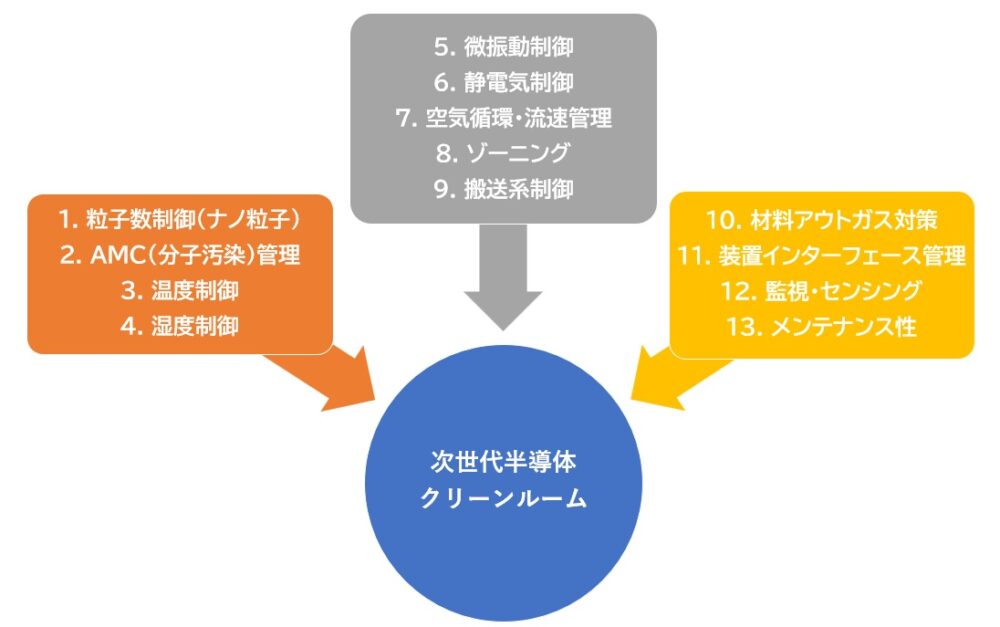

クリーンルームのナノ制御項目と達成の具体例

次世代半導体クリーンルームでは、以下の13項目をナノレベルで制御することが求められます。各項目での具体的な達成例も紹介します。

1. 粒子数制御(ナノ粒子)

- 従来:ISO5〜6、0.5μm以下の粒子を管理

- 次世代:ISO1〜3、0.1μm以下のナノ粒子まで管理

- 具体例:超高効率HEPA/ULPAフィルター、二重フィルタリング、局所封じ込め(Mini-Environment)

2. AMC(分子汚染)管理

- 課題:材料や樹脂から発生する揮発性分子が薄膜形成やボンディングに影響

- 具体例:活性炭・ゼオライト吸着材、専用排気・パージライン、リアルタイムAMCセンサーによる監視

3. 温度制御

- 要求精度:±0.01℃レベル

- 具体例:ゾーン別精密空調、AIによる温度補正、装置単位での局所制御

4. 湿度制御

- 要求精度:±0.5〜1%

- 具体例:局所除湿/加湿ゾーン、再循環空気による微調整

5. 微振動制御

- 課題:露光装置や接合工程でナノメートル単位のずれが生じる

- 具体例:アクティブ制振床、空調ダクト制振、装置基礎分離、微振動センサーによるリアルタイム補正

6. 静電気制御

- 課題:裸チップや薄膜加工で帯電が致命的リスク

- 具体例:導電性床材、イオン化装置、装置・搬送系静電気モニタリング

7. 空気循環・流速管理

- 従来:天井HEPAフィルターによる一方向流 0.3〜0.5 m/s

- 次世代:局所高速Laminar Flow+Mini-Environment

- 具体例:装置内Laminar Flowチャンバー、局所高速循環、浮遊粒子除去装置

8. ゾーニング

- 課題:前工程・後工程の混在による交差汚染リスク

- 具体例:Mini-Environmentごとの独立空気循環、FOUP/POPsによる搬送時隔離

9. 搬送系制御

- 課題:ウェハ搬送中の粒子付着や汚染リスク

- 具体例:密閉搬送、気流遮断、搬送前後の清浄化、FOUP/POPs併用

10. 材料アウトガス対策

- 課題:樹脂・低k膜の揮発分子が薄膜形成に影響

- 具体例:専用排気ライン・吸着材増設、背景AMC監視、パージ制御

11. 装置インターフェース管理

- 課題:装置接続部での汚染侵入

- 具体例:接続口専用クリーン流、装置チャンバー内圧差管理

12. 監視・センシング

- 課題:従来の手動モニタリングではナノ粒子やAMCに対応できない

- 具体例:高感度ナノ粒子センサー、AI/PLC制御による自動補正・警告

13. メンテナンス性

- 課題:清掃やフィルター交換時にナノレベル環境を維持

- 具体例:局所クリーニング装置、吸着材交換の最適化、清掃中も局所清浄保持

主な国内クリーンルーム建設企業

次世代半導体向けクリーンルームの建設・設計に実績のある国内企業を紹介します。

注意>以下は、クリーンルームメーカーではなく、半導体工場を建設する大手となります。

| 企業名 | 特徴・実績 |

| 日立製作所 | クリーンエア装置・空調システムを提供、大規模施設向けの実績豊富 |

| 三菱電機 | 半導体工場向け空調設備・制御システムに強み |

| 住友電気工業 | クリーンルーム用電気設備・配線システムに実績あり |

| 大成建設 | 半導体工場や医薬品施設のクリーンルーム設計・施工 |

| 大林組 | 先端産業向けクリーンルーム建設、高度施工技術を保有 |

Rapidusの北海道千歳拠点など、国内の次世代半導体プロジェクトでもこれら企業の技術や施工ノウハウが活用されていると推測されます。

まとめ:次世代半導体製造におけるクリーンルームの重要性

次世代半導体・先進後工程では、従来のクリーンルームだけでは歩留まりや品質を確保することが困難になり、以下のポイントでの進化が求められています。

- 局所環境+背景環境の両輪でのナノレベル制御

- 粒子・AMC・温湿度・微振動・静電気を総合管理

- 搬送・装置接続・メンテナンス時も清浄度維持

若手エンジニアにとっては、単に装置やプロセスだけでなく、クリーンルーム自体の技術と進化の背景を理解することが、製造ラインの設計・改善や歩留まり向上に直結する重要な知識です。