はじめに

半導体製造プロセスは、極めて高度で精密な制御が求められ、製造装置に搭載される各種流体制御機器には高い性能及び高品質が要求されます。

次世代半導体製造では、プロセスの微細化(2nm以下の微細加工)、3D積層化、高スループット化が求められるため、流体制御機器にも従来より高性能や精度、耐久性が求められます。

本記事では、半導体製造装置における流体制御機器の全般から、特に次世代半導体製造装置で求められる要求事項、そして実例を深堀をします。

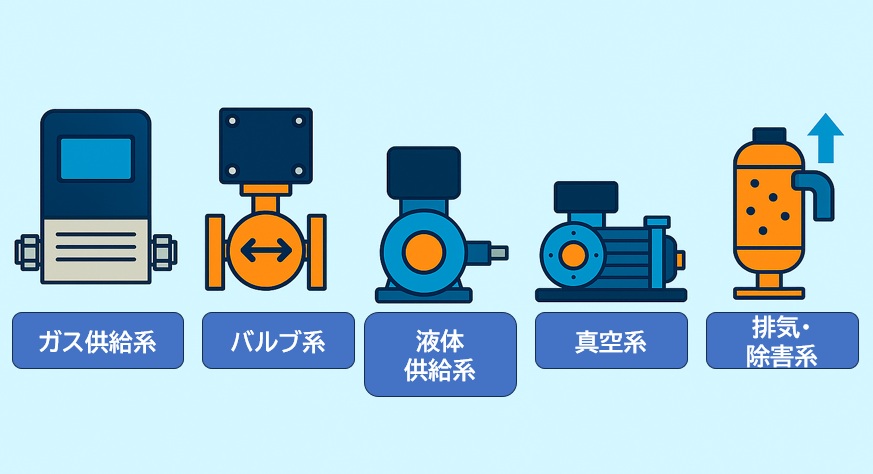

半導体製造装置における流体制御機器一覧

半導体製造装置には、多くの流体制御機器が用いられます。以下は主に製膜及びエッチング装置に注目した主な流体制御機器の一覧です。

| 機器カテゴリ | 主な機器 | 役割 | 使用例 (成膜/エッチング) |

| ガス供給系 | マスフローコントローラ | ガス流量を精密制御 | CVD原料ガス供給、エッチングガス制御 |

| プレッシャーコントローラ | 圧力制御 | ALDサイクルでの精密ガス導入 | |

| レギュレーター | 供給圧を安定化 | 原料ボンベからの供給圧制御 | |

| バルブ系 | ピンチバルブ、ニードルバルブ | ガス・液体の開閉・流量調整 | ALDパルス制御、プラズマガス切替 |

| 高真空バルブ(ゲートバルブ) | 真空チャンバー隔離 | プロセスチャンバーとロードロック隔離 | |

| 自動バルブ(空圧・ソレノイド等) | 自動化されたガス制御 | プラズマ点火用ガス導入 | |

| 液体供給系 | 液体ポンプ (ベローズ、ギアポンプ) | 液体原料を定量供給 | ALD液体前駆体供給 |

| バブラー・気化器 | 液体をガス化 | TEOS、TDMATなどのCVD原料 | |

| 液体マスフローコントローラ | 液体流量制御 | スラリー供給やALD液体制御 | |

| 真空系 | 真空ポンプ(ドライポンプ、ターボ分子ポンプ) | チャンバー内を高真空化 | 成膜・エッチング双方で必須 |

| クライオポンプ | 高真空の維持、凝縮除去 | フッ素系副生成物の排気 | |

| バルブ(スロットルバルブ) | チャンバー圧制御 | プロセス圧力安定化 | |

| 排気・除害系 | スクラバー | 有害ガス除去 | フッ素系ガスや有機ガス分解 |

| パージガスライン | 不活性ガス導入で残留除去 | ALDサイクルのパージ | |

| センサ/計測系 | 圧力計 | チャンバー圧力測定 | プロセス圧力管理 |

| 質量分析計(RGA) | ガス成分モニタ | 残留ガス監視 | |

| 流量センサ | ガス/液体流量フィードバック | MFCキャリブレーション用 |

次世代半導体製造装置向け 流体制御機器に求められる性能・品質・仕様

以下の仕様は、一般的な仕様となり専用の特別機器の場合は更に厳しい要求しようのものがあります。

1. 高精度・高再現性

- 2nm以下の微細加工、かつ3D積層構造では、ガス流量・圧力・温度の微小変動が膜厚均一性やエッチング深さに直結する。

- MFCや比例制御バルブは、制御誤差0.1%以下、再現性±0.5%以内が求められる。

- 校正・キャリブレーションの自動化、遠隔化を前提とし、装置稼働中のゼロ点補正も導入が検討されている。

- 温度補償型センサやAIによる流量予測補正、プロセスシミュレーションとの連携による精密制御が不可欠。

2. 高耐久性・長寿命

- 高純度・腐食性ガス(HF, ClF₃, O₃等)に対応する耐食材質(SUS316L, Hastelloy, PFA等)が必須。

- バルブのシール部材は、金属ベローズ、PTFE、Kalrez®等で10⁷回以上の開閉耐性を確保。

- 高スループット運転や高速サイクル運転に耐える設計が必要。

- メンテナンス周期延長(1年以上)や予防保全対応が選定要件となる。

3. 低リーク・低デッドボリューム

- リーク量は10⁻⁹ Pa·m³/s以下(Heリーク試験基準)。

- デッドボリュームはμLレベル以下に抑え、ガス応答性・パージ効率を向上。

- オービタル溶接やVCR継手の採用で接続部のリークリスクを低減。

- 流路設計の最適化により、ガス滞留や混合を防止し、積層プロセスの微細膜厚管理に対応。

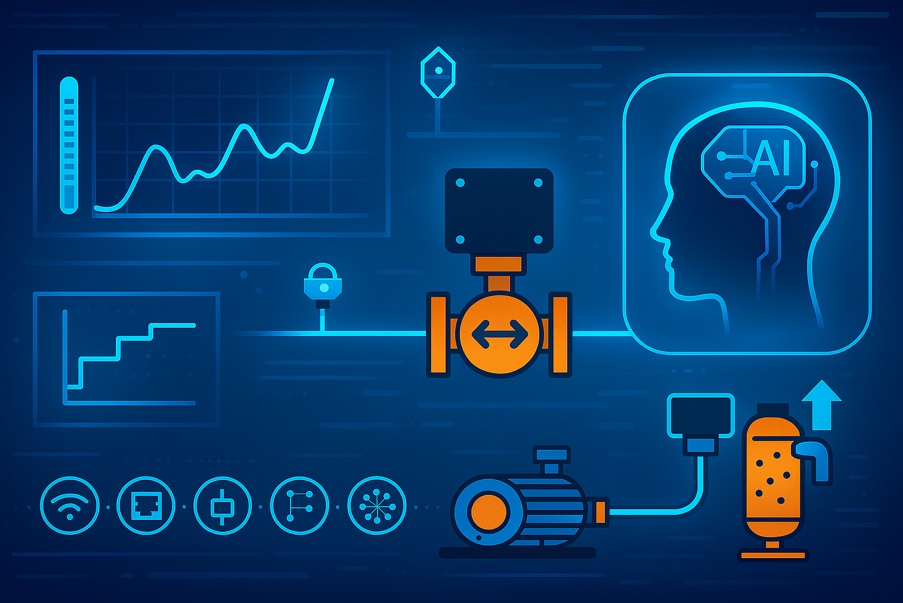

4. 高速応答・デジタル制御対応

- バルブ応答時間は50ms以下が標準化。

- EtherCAT、PROFINET、SECS/GEMなどのリアルタイム通信プロトコル対応。

- 自己診断機能(バルブ開閉異常、流量異常、温度異常)を搭載し、装置制御システムと連携。

- トレーサビリティ対応(ログ記録・履歴管理)は、品質保証およびプロセス監査の観点で必須。

5. プロセス適合性・安全性

- ガス・液体との化学適合性は材質選定と表面処理(電解研磨・パッシベーション)で確保。

- プロセス温度範囲は-20℃〜200℃以上に対応し、加熱ラインやジャケット構造を備える。

- 耐圧設計は1MPa以上、一部プロセスでは超高圧(>2MPa)対応も必要。

- 過圧保護、リーク検知、緊急遮断(ESD)などの安全機能を装備。

- SDS(安全データシート)準拠やSEMI規格(S2, S8等)準拠が必須。

6. クリーン性・パーティクル管理

- 次世代プロセスでは、パーティクル発生源の排除が極めて重要。

- バルブ・MFC・配管はISO Class 1〜3相当のクリーン設計。

- パーティクルの発生や吸着を防ぐ内部表面処理や流路設計最適化を実施。

- ガス供給系統における無菌・無塵化ラインを前提とした設計が求められる。

7. 次世代特有

- 超微量ガス供給への対応:ppbレベルの流量制御が可能なMFCやマスフロー精度が必要。

- 3D積層プロセスの多層膜均一化のため、複数ガスの同期供給やクロスフロー制御が求められる。

- プロセス安定性モニタリング:流量・圧力・温度だけでなく、膜厚や表面反応速度をリアルタイムに推定する制御技術の導入。

- 省スペース・モジュール化:チャンバー数増加に対応するため、コンパクトで高性能な流体制御ユニットが必要。

主な対応製品一覧

注意)各製品の詳細については、メーカーの公式サイト・カタログを参照し選定してください。

この記載は、参考・目安となり、選定したメーカーは個人的主観によります。

| 機器カテゴリ | 機器例 | 課題 | 解決事例(メーカー・製品/手法) |

| ガス供給系 | MFC(マスフローコントローラ) | 微小流量の高精度制御(サブsccm)、高速応答 | HORIBA:デジタルMFC「SEC-Z700シリーズ」 → 高速応答+デジタル補正により精度向上 |

| プレッシャーコントローラ | 圧力変動の抑制 | Pfeiffer Vacuum:高応答圧力制御バルブを組み合わせたシステム提供 | |

| レギュレーター | 腐食性ガスによる金属イオン溶出 | Swagelok:表面処理技術(Ultrahigh-purity surface finish)で金属溶出抑制 | |

| バルブ系 | 高真空ゲートバルブ | パーティクル発生、リーク | VAT:バルブシート材質最適化+低摩擦設計でパーティクル低減 |

| セラミックバルブ | 腐食性ガスでの耐久性 | CKD、アサヒバルブ:フッ素樹脂+セラミック構造で耐腐食性強化 | |

| 高速自動バルブ | ALDのガス切替遅延 | Kitz SCT:ms応答の高速ソレノイドバルブを開発 | |

| 液体供給系 | 液体ポンプ | 微小流量の安定供給が難しい | Entegris:ベローズポンプで液体原料のμL/min精度制御を実現 |

| バブラー/気化器 | 液体原料の気化ムラ | MKS Instruments:均一加熱式バブラーで均質なガス化を実現 | |

| 液体MFC | 液体前駆体の安定供給 | HORIBA:液体MFC「LFシリーズ」 → 液体流量を直接制御 | |

| 真空系 | ドライポンプ | 腐食性ガスによる劣化 | Edwards:腐食耐性仕様(iXHシリーズ)でNF₃, ClF₃に対応 |

| ターボ分子ポンプ | フッ素系副生成物の堆積 | ULVAC:アンチデポジションコーティングで堆積抑制 | |

| スロットルバルブ | 圧力制御の遅れ | VAT:高速スロットルバルブで応答性改善 | |

| 排気・除害系 | スクラバー | 温室効果ガス削減(CF₄, NF₃) | Ebara:プラズマ式スクラバーで完全分解処理 |

| パージガス系 | 残留ガス完全除去 | Air Liquide:高純度N₂パージシステムを提供 | |

| センサ/計測系 | 圧力計(Capacitance Manometer) | プラズマ環境でのドリフト | MKS Baratron:耐プラズマ仕様の圧力計 |

| RGA(残留ガス分析計) | 高感度不足 | INFICON:QMSベースの高感度RGAで極微量成分検出 | |

| 流量センサ | MFC校正の難しさ | Azbil:リアルタイム流量センサ搭載MFCで自己補正機能 |

ALD/ALEプロセス専用バルブについて

特に ALDプロセス、ALEプロセスでは、専用のバルブが開発され使用されています。

特徴や違いについて深堀します。

ALDバルブ と ALEバルブ は、どちらも「数十ミリ秒~数秒単位でガスをパルス導入する」ために設計された特殊バルブですが、成膜(ALD)とエッチング(ALE)のプロセス条件の違いから、求められる性能や設計思想に差があります。

注意)これらのバルブは、バルブメーカーがカタログとして製品の提供はしていないようです。以下の表は、設計上の考え方であり実際にはこれらを考慮し選定された機器が用いられていると考えます。

| 項目 | ALDバルブ | ALEバルブ |

|---|---|---|

| 用途 | 原子層堆積(成膜)前駆体ガスと反応ガスを交互に導入 | 原子層エッチング(除去)腐食性ガスとプラズマを組み合わせて表面を反応・除去 |

| ガスの種類 | 有機金属、ハロゲン化物、酸化性ガス(TMA, HfCl₄, O₃, NH₃ など) | 塩素系・フッ素系腐食性ガス(Cl₂, BCl₃, SF₆, NF₃ など)+パージガス |

| 応答速度 | 高速(数十 ms~100 ms 程度) | 超高速(10–50 ms 程度が要求されることが多い) |

| シール性能 | リークレス(前駆体混入を防止) | リークレス+プラズマ環境下でもシール性能を維持 |

| 耐薬品性 | 酸化性・一部腐食性に対応(ステンレス、Ni合金+フッ素樹脂シール) | 強腐食性ガスに対応(ハステロイ、モネル、セラミックコーティングなど) |

| 耐プラズマ性 | 基本的にはプラズマ影響は少ない | プラズマによるイオン・ラジカルの影響を考慮(粒子レス設計、絶縁構造) |

| デッドボリューム | ゼロデッドボリューム設計 | より厳密なゼロデッドボリューム+プラズマ粒子が堆積しにくい構造 |

| 耐久サイクル | 数千万〜1億回クラス | それ以上(数億回)を要求される場合も多い |

まとめ

半導体製造装置における流体制御機器は、次世代プロセスの精度・歩留まり・安全性を左右する重要な要素です。

バルブやMFC、圧力センサ、配管といった各種機器は、従来は高精度・高速応答・耐久性・安全性が求められ、現場では腐食や摩耗、リーク、応答遅れなどの課題が存在します。

しかし、デジタル制御や自己校正機能、耐腐食材の採用、標準化プロトコル対応など、多くのメーカーが改善策を導入しており、次世代プロセスにおける歩留まり安定化に大きく貢献しています。

今後も微細化・3D積層化の進展に伴い、流体制御機器の性能・品質要求はさらに高度化し、製造現場での最適運用や新技術導入が不可欠となるでしょう。