はじめに

AI・データセンター時代の「巨大投資」は、過去にも存在していました。

2020年代に入り、半導体産業は再び巨大投資の時代に入っています。

AI向けGPU、HBM、高性能CPUを支えるため、各国で先端かつ大規模な工場への投資が加速し、データセンター需要が半導体産業の成長を牽引しています。

この光景は、実は初めてではありません。

約25年前、2000年前後にも半導体産業は同様の転換点を迎えていました。

それが200mmウエハから300mmウエハへの移行です。

当時の目的は明確でした。「コストを下げ、量産効率を高め、競争力を維持すること」です。

しかしその裏側では、1工場あたり数千億円規模の投資という、企業の命運を左右する判断が求められていました。

本稿では、日本における300mm移行の全体像を整理し、その波の中で生き残った具体例としてマイクロン広島工場の歴史を振り返ります。

2000年〜2015年:日本における“最初の300mm”とその波

なぜ300mmが必要だったのか

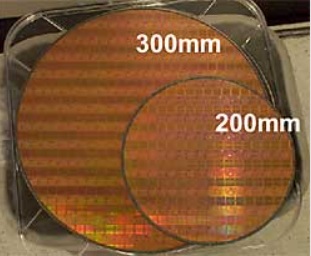

300mmウエハは200mmに比べて面積が約2.25倍あります。

同じプロセスであれば、1枚のウエハからより多くのチップを切り出せるため、チップ単価を低減することが可能です。

しかしその代償として、以下のような課題がありました。

- 装置の大型化・新規開発

- FOUPを前提とした自動搬送システムの導入

- クリーンルーム設計の刷新

- 設備償却期間の長期化

つまり、工場全体を作り替える必要があったのです。

300mm化は「技術進化」であると同時に「経営判断」そのものでした。

日本で最初期の300mm量産:Trecentiの挑戦

日本で最も早く300mmウエハでの生産を実現したのは、Trecenti Technologies(トレセンティ)です。

Trecentiは日立製作所とUMCの合弁会社として設立され、2000〜2001年に茨城県ひたちなか市で300mmウエハによる生産を開始しました。

これは世界的に見ても非常に早い取り組みであり、日本が300mm技術で先行していた時期が確かに存在していたことを示しています。

ただし、この先行が必ずしも長期的な成功につながったわけではありませんでした。

用途別に進んだ300mm化と明暗

2000年代前半以降、日本国内では用途別に300mm化が進みました。

- DRAM:エルピーダ(広島など)

- ロジック:富士通(三重工場など)

- NANDフラッシュ:東芝(四日市工場)

一方で、300mm化は市場変動に極めて弱い構造を企業にもたらしました。

稼働率が下がると巨額投資が一気に重荷となり、財務を圧迫します。

その結果、日本では以下のような現実が訪れました。

- DRAM事業の集約と撤退

- ロジックのファブレス化・再編

- 生き残ったのはNANDと一部ロジックのみ

300mm化がもたらした産業構造の変化

300mm移行はサプライチェーン全体にも影響を与えました。

- 装置メーカーや材料メーカーの寡占化

- ファウンドリの巨大化

- 単独企業による量産の限界

これにより、日本企業が得意としてきた自前主義・垂直統合モデルは次第に成り立たなくなっていきました。

世界と日本の300mmウエハ工場 初稼働年表

| 年代 | 日本(国内メーカー・工場) | 海外(主要メーカー・工場) |

| 1998 | — | Intel(米国・オレゴン州D1C/D1D):世界初の300mm試作ライン |

| 2000 | — | TSMC(台湾・Fab 12):世界初の量産対応300mmファブ |

| 2001 | ●Trecenti Technologies(日立×UMC JV、茨城県ひたちなか市):日本初号ライン ●東芝(現キオクシア)四日市工場:DRAM・NAND量産開始 ●NEC(後のエルピーダ)広島工場:DRAM量産ライン稼働 | ●Samsung(韓国・華城工場):DRAM量産用ライン ●Infineon(独・ドレスデン):欧州初の300mm量産ライン |

| 2002–2003 | — | Micron(米国・アイダホ州ボイジー):DRAM量産ライン |

| 2003 | ソニー 長崎工場:イメージセンサー向けライン | — |

| 2004 | ルネサス 那珂工場(茨城県):ロジック・車載半導体向けライン | STMicroelectronics(仏クロル):欧州ロジック半導体ライン |

| 2009 | — | GlobalFoundries(米国・ニューヨーク Fab 8):IBMから分離後、米国最大級ファブ |

| 2010年代 | キオクシア 北上工場(岩手県):NAND増産拠点、自動化強化 | SK hynix(韓国・M12/M14):DRAM・NAND量産拡張 |

| 2021–2022 | ソニー 熊本工場(TSMC協業):イメージセンサー・ロジック製造 | — |

| 2024 | ルネサス 甲府工場(山梨県):EV向けパワー半導体専用ライン再稼働 | — |

| 2025 | ラピダス 千歳工場(北海道):2nm世代ロジック試作開始、日本復活の象徴 | ●Intel(米国・オハイオ、アリゾナ) ●TSMC(台湾Fab 18・米国アリゾナ)●Samsung(韓国平沢) ●Micron(米国ボイジー新工場) :先端ノード対応ファブ |

マイクロン広島の“工場史”300mmの波の中で「残った工場」

工業団地としての立地とNEC時代

現在のマイクロン広島工場は、もともと広島県の工業団地として整備された土地に立地しています。

ここにNECが半導体工場を建設し、1990年代までは200mmウエハによるDRAM生産拠点として稼働していました。

当時のNECは日本を代表する半導体メーカーでしたが、DRAM価格競争の激化により事業環境は急速に悪化しました。

Elpida時代:300mm化への本格投資

2000年、NECと日立製作所のDRAM事業は統合され、エルピーダメモリが誕生しました。

日本のDRAMを集約し、300mm世代で世界と戦うという明確な狙いがありました。

広島工場は300mm対応を前提とした重要拠点として位置づけられ、2001年前後から設備投資が進められました。

しかし市況悪化、過剰投資、為替変動が重なり、エルピーダは2012年に経営破綻しました。

Micron時代:グローバル拠点としての再生

エルピーダ破綻後、広島工場は米Micron Technologyに買収されました。

ここで重要なのは、広島工場が「閉鎖」ではなく、継続投資すべき工場として評価された点です。

現在のマイクロン広島は以下のように位置づけられています。

- 300mm DRAM量産拠点

- HBM関連技術の重要拠点

- 日本政府の半導体支援策の対象

| 年代 | 出来事(トピック) |

| 1980年代末〜1990年代 | 広島(東広島市吉川工業団地)に NEC(日本電気)の半導体工場 が進出・稼働。 日本の半導体産業が世界競争力を持つ時代。 |

| 1999年 | NECと日立製作所のDRAM事業統合 により、合弁会社 NEC日立メモリ株式会社 を設立(後のエルピーダの前身)。 |

| 2000年 | 商号を エルピーダメモリ株式会社 に変更。 |

| 2001年 | 広島でDRAM工場増設(300mmウェハFABなど)計画・建設が進行。 敷地・生産設備はNEC広島系から引き継ぎつつ進展。 |

| 2003年 | エルピーダが三菱電機のDRAM事業を引き継ぐ。 広島エルピーダメモリとしてNEC広島の生産機能を取得・移管。 |

| 2004年 | 広島エルピーダメモリがNEC広島の資産を取得 して生産強化(DRAM等)。 |

| 2005年 | 広島工場(エルピーダ)で300mmライン増設、先進DRAM生産を強化。 |

| 2012年 | エルピーダが 会社更生法の適用を申請 → 経営が破綻。 |

| 2013年 | 更生計画承認後、米マイクロン・テクノロジーがエルピーダを買収(スポンサー契約) → 子会社化を完了。広島工場も引き継がれる。 |

| 2014年 | 社名を マイクロンメモリジャパン株式会社 に正式変更(旧・エルピーダ)。 |

| 2020年代初頭 | マイクロン広島工場(旧エルピーダ)として、最新DRAM世代の生産・増強が進行。日本政府の助成や投資計画にも関与。 |

| 2022〜2023年 | 最先端DRAM(1βプロセス)量産開始や広島工場への大型投資計画が進行。 |

| 2025年〜計画 | マイクロンは広島でAI向け次世代メモリ(HBM等)工場新棟建設・超大型投資計画を進める報道。 |

まとめ_AI時代に重なる、300mm移行期の教訓

300mmウエハ移行は、技術的に正しい選択であっても、経営的に成功するとは限らないことを示しました。

そして現在のAI・データセンター時代も、以下の点で2000年前後とよく似た構造を持っています。

- 巨大投資

- 先端集中

- 勝者総取り

マイクロン広島の歴史は、

- 「工場は企業が変わっても生き残る可能性がある」

- 「国家支援とグローバル連携が不可欠である」

という重要な教訓を現在に伝えているといえます。