はじめに

AI、データセンター、自動運転、そして次世代通信の6G―― 。

私たちの現代社会を支え、未来を切り拓く最先端技術の「脳」となっているのは、すべて「半導体」です 。

これまで半導体の進化を支えてきた主役は、シリコン(Si)でした 。しかし今、その進化の歴史が大きな曲がり角を迎えています。

半導体の微細化プロセスはついに「2nm(ナノメートル)」世代へと突入し、材料としての物理的な限界が現実の課題として立ちはだかっているのです 。

「これ以上、シリコンを小さくすることはできないのか?」

「シリコンに代わる材料は存在するのか?」

そんな問いに対する最も有力な回答の一つとして、いま世界中から熱い視線を浴びているのが 「カーボンナノチューブ半導体(CNT半導体)」 です 。

本記事では、専門知識に触れ始めた大学生や、IT・製造業界で働く若手社会人の皆さんに向け、以下のポイントを分かりやすく整理・解説していきます。

カーボンナノチューブ(CNT)とは?

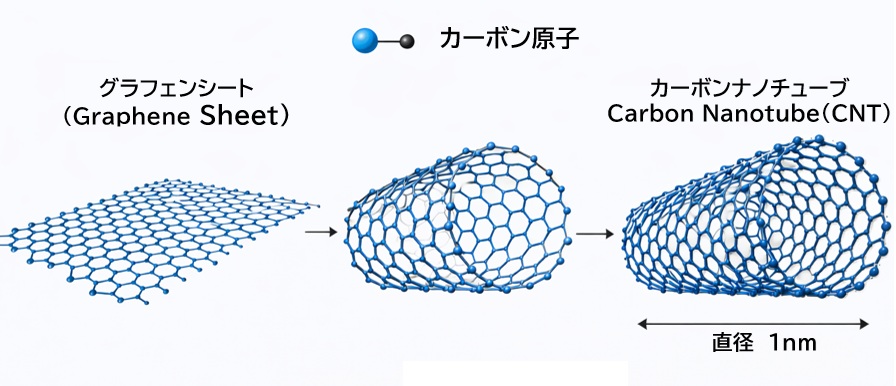

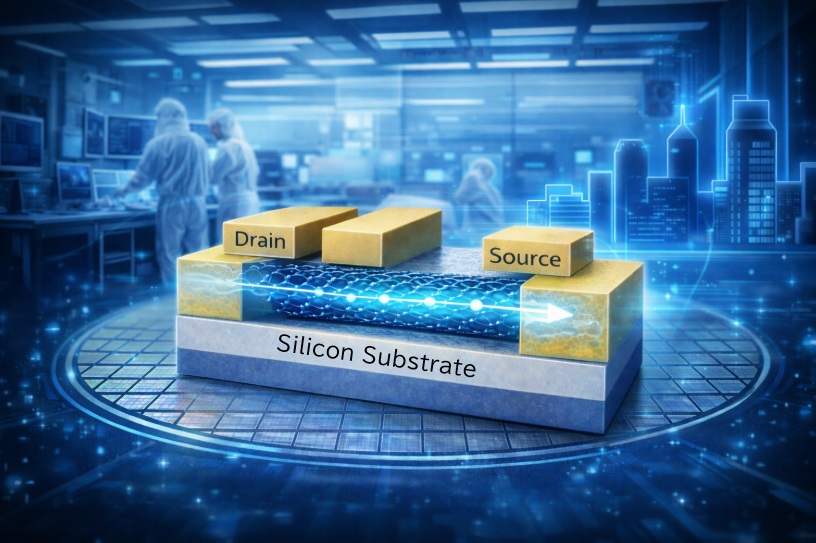

カーボンナノチューブ(Carbon Nanotube、以下 CNT)は、炭素原子が六角形の網目状に結びつき、それがストローのように丸まったナノスケールの材料です。

CNTの最大の特徴はその「細さ」にあります。

「直径はおよそ1nm程度。(髪の毛の約10万分の1、原子レベルに近いサイズ)」

この細さこそが、シリコンでは到達できない領域でのトランジスタ動作を可能にし、次世代半導体材料として注目される理由です。

CNTは「塊」ではなく「ワイヤ」から始まる材料

シリコンは大きな結晶を作り、それを薄くスライスして加工する「塊の材料」です。

一方 CNT は、最初から“完成された極細ワイヤ”として存在する点が本質的に異なります。

- シリコン:塊 → 加工して微細構造を作る

- CNT:最初からナノスケールのワイヤ → 並べて使う

CNTの「2つの型」:金属型と半導体型

CNTは、丸まり方(構造)によって電気的性質が大きく異なる「金属型CNT」と「半導体型CNT」に分かれます。

● 金属型CNT

- 銅よりも電気を流しやすい

- 配線材料として極めて優秀

- しかし、トランジスタのチャネルに混ざるとショートの原因になる

● 半導体型CNT

- 電気を流したり止めたりできる

- トランジスタの「スイッチ」として利用可能

- CNT半導体技術の中心となる材料

CNT半導体とは、CNTの中から半導体型だけを高純度に選び出し、それらを均一に整列させてトランジスタの心臓部であるチャネル材料として利用します。

CNTが注目される理由

CNTは、単に細いだけではありません。

電子が内部を移動する際に散乱しにくく、“弾道輸送” と呼ばれる高速移動が可能です。

(弾道輸送とは :電子が材料の中をほとんど衝突せずに一直線に進む現象です。)

その結果、

- 高速動作

- 低電圧動作

- 低発熱

- 微細化の限界突破

といった、シリコンでは難しくなってきた性能を実現できます。

シリコン半導体の限界とは?

現在の最先端半導体は、TSMC・Samsung・Intelといった世界のトップメーカーによって 2nm世代へと突入しています。

この領域では、GAA(Gate-All-Around)構造のような高度な立体トランジスタが採用され、シリコン技術は極限まで磨き上げられています。

しかし、半導体の微細化プロセスがついに2nm世代へ突入した現在、シリコンは材料としての物理的限界が現実の課題として明確に浮かび上がっています。

主な4つの壁が以下となります。

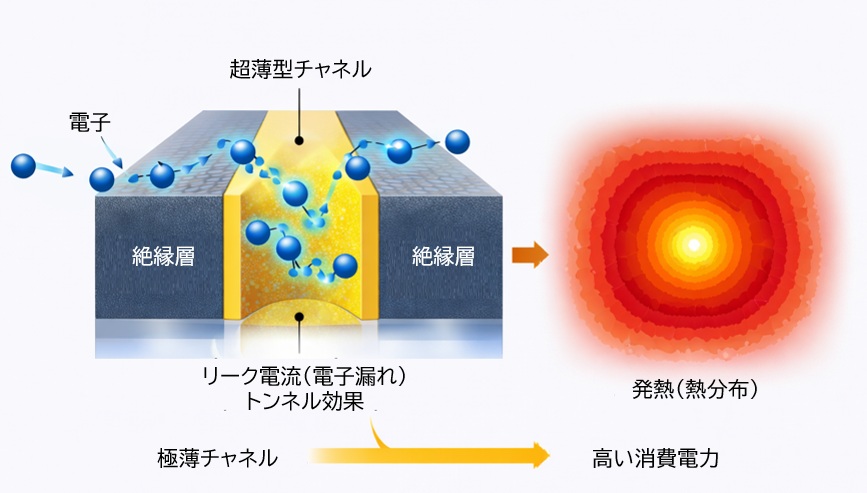

リーク電流(電気の漏れ)の増大

シリコンのチャネルが短く・薄くなりすぎると、スイッチをオフにしても電子が勝手に通り抜けてしまう現象が起きます。

- 微細化が進むほどリーク電流が増える

- 電力効率が悪化する

- 発熱が増える

この問題は、シリコンの構造そのものに起因するため、微細化を続けるほど深刻になります。

深刻な発熱と消費電力の増大

リーク電流が増えると、無駄な電力が熱として失われるため、チップ全体の発熱が増加します。

- AIサーバーの電力不足

- データセンターの冷却コスト増大

- 電力インフラへの負荷

これらはすでに社会問題化し「昨今のAIブームでデータセンターの電力が不足しているのは、このシリコンの発熱問題が大きな原因の一つです。」

製造コストの爆発的増加

2nm以降の微細加工には、EUV(極端紫外線)露光装置が不可欠です。

しかしこの装置は 1台数百億円、工場建設には 数兆円規模 の投資が必要になります。

- 装置コストの高騰

- 工場建設費の増大

- 歩留まり改善の難しさ

微細化が進むほど、経済的な限界が技術的限界と同じ重みを持つようになっています。

物理と量子の壁

シリコンの構造が原子スケールに近づくと、量子効果が無視できなくなります。

(量子効果とは :半導体がとても小さくなって原子に近い大きさになると、電子が“壁をすり抜けたり”“広がったり”と、ふつうでは考えられない動きをするようになる現象を指します。)

- トンネル効果によるリーク

- 電子の振る舞いが古典物理では説明できない

- 材料としてのシリコンの限界が露呈

なぜCNT半導体が必要なのか?

シリコン半導体は微細化によって性能を高めてきましたが、2nm世代に入った現在はリーク電流や発熱、量子効果などの限界が明確になっています。

このため、シリコンでは実現できない性能を新材料で補う必要があり、その最有力候補として、独自の物性を持つカーボンナノチューブ(CNT)半導体が注目されています。

CNTが注目される理由(4つの圧倒的な強み)

1.究極の細さによるリーク電流の抑制

CNTは直径が約1nmと極めて細く、シリコンよりもはるかに小さなチャネルを形成できます。

そのため、2nm以下の領域でもリーク電流を強力に抑えられるという特性があります。

- シリコン:薄くすると電気が漏れる

- CNT:構造が細くても漏れにくい

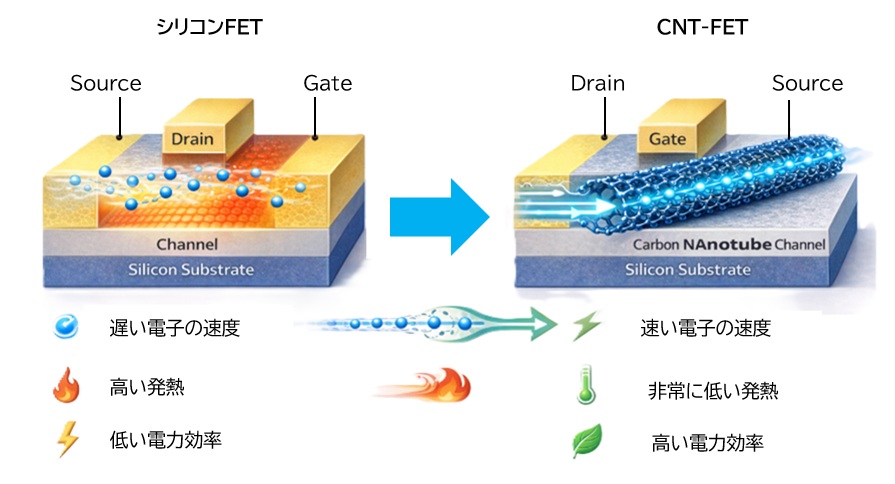

2. 電子の移動が桁違いに速い

CNT内部では電子がほとんど衝突せずに移動する「弾道輸送」が起きます。

これにより、低電圧でも高速に動作するという、シリコンにはない特性を発揮します。

- 高速スイッチング

- 低電力での動作

- 微細化しても性能が落ちにくい

AI処理のような高速演算にとって大きな武器になります。

3.劇的な省電力化

CNTは電子の散乱が少ないため、同じ性能を出すために必要な電力がシリコンより大幅に少なくて済みます。

- スマホのバッテリー持続時間が大幅に延びる

- データセンターの電力消費が劇的に減る

- 冷却コストも削減できる

AI時代の電力問題を根本から改善する可能性があります。

4.発熱を根本から抑える

低電圧で効率よく動作するため、発熱が非常に少ないという特徴があります。

- 高密度なAIチップでも温度上昇を抑えられる

- 冷却装置の負担が減る

- 環境負荷の低減にもつながる

AIサーバーの電力危機が深刻化する中、この特性は極めて重要です。

シリコン vs CNT比較(どこが決定的に違うのか?)

| 比較項目 | シリコン(Si) | CNT | 効果 |

| チャネル幅 | 微細化に限界 | 約1nm | さらなる小型化 |

| 電子の動き | 散乱しやすい | 弾道輸送 | 高速動作 |

| 動作電圧 | 下げ止まり | 超低電圧 | 省電力 |

| 発熱 | 高い | 非常に低い | 冷却負荷の軽減 |

CNTは、シリコンが抱える課題を“構造そのもの”で解決できる材料です。

主な開発企業・研究機関の現状

「CNT半導体はまだ研究段階」というイメージを持つ方は多いですが、実際には世界のトップ企業・大学がすでに量産化へ向けた重要なステップを踏み始めています。

世界をリードする主要プレイヤー

● IBM(アメリカ)

IBMはCNT半導体研究の先駆者であり、CNTを用いたCMOS回路の実証に世界で初めて成功した企業です。

これは「シリコンの代わりにCNTで論理回路が作れる」ことを示した重要な成果で、CNT半導体の実用化に向けた大きなマイルストーンとなっています。

● MIT(マサチューセッツ工科大学)

CNT半導体の最大の課題のひとつは、金属型CNTを除去し、半導体型CNTだけを高純度に揃えることです。

MITはこの問題に対し、99.99%以上の高純度分離技術を開発し、世界トップレベルの成果を挙げています。

● Stanford University(スタンフォード大学)

理論上の優位性が、実験データとして裏付けられつつある段階ですが、シリコンを上回る性能を持つCNTトランジスタの開発に成功しています。

これにより、CNTが単なる“代替材料”ではなく、性能面でシリコンを超える存在であることが示されています。

現在の量産化に向けた課題

研究レベルでは大きな成果が出ていますが、スマホやAIチップに搭載される“量産レベル”に到達するには、まだ解決すべき課題があります。

1.高純度分離

CNTには金属型と半導体型が混在しており、金属型がわずかでも混ざるとショートの原因になります。

そのため、限りなく100%に近い純度で半導体型CNTを揃える必要があります。

2.大面積での整列(配向制御)

CNTは“ナノサイズのストロー”のような形状で、これをウエハ上に数億本単位で均一に並べる必要があります。

この「並べる技術」が、量産化に向けた最大のハードルのひとつです。

技術ロードマップとビジネスロードマップ

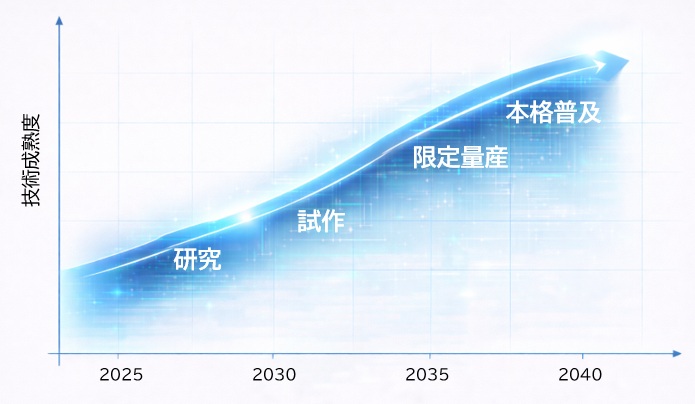

CNT半導体は、研究室レベルではすでに高い性能が実証されていますが、実際にスマホやAIサーバーに搭載されるには、技術面とビジネス面の両方で段階的な進展が必要です。

CNTは一気にシリコンを置き換えるのではなく、複数のマイルストーンを経て市場に浸透していくと考えられています。

技術ロードマップ

CNT半導体を量産レベルに引き上げるためには、以下の4つの技術課題をクリアする必要があります。

1.高純度分離

CNTには金属型と半導体型が混在しており、金属型がわずかでも混ざるとショートの原因になります。

そのため、半導体型CNTを 99.999%以上 の純度で揃える技術が必須です。

2.配向制御(整列)

CNTは“ナノサイズのストロー”のような形状で、これをウエハ上に数億本単位で均一に並べる必要があります。

- 方向を揃える

- 密度を均一にする

- 大面積で再現性を確保する

これらを同時に満たす技術は、現在も研究が続いています。

3.CMOS構造の確立

CNTを使っても、最終的にはシリコンと同じように CMOS(相補型トランジスタ)構造 を作る必要があります。

- n型・p型CNTの制御

- ゲート構造の最適化

- シリコンCMOSと同等の回路設計手法の確立

4.既存プロセスとの統合

CNTだけで新しい工場を建てるのは現実的ではありません。

そのため、既存のシリコン製造ラインにCNT工程を組み込めるかが重要になります。

- 低温プロセス化

- 既存材料との相性

- 歩留まりの安定化

この統合が成功すれば、量産化のハードルは大きく下がります。

ビジネスロードマップ

CNT半導体は、シリコンを一気に置き換えるのではなく、用途を限定しながら段階的に普及していくと予想されます。

CNT半導体の普及フェーズ

| 時期 | フェーズ | 主な動き |

| 〜2027年頃 | 研究深化期 | 研究所レベルでの試作、分離・整列技術の精度向上 |

| 〜2030年頃 | 試作ライン期 | 実際の工場で小規模ラインを稼働、歩留まり改善 |

| 2030年代前半 | 特定用途の量産 | 超低電力が求められる用途(IoT・センサーなど)で限定的な量産 |

| 2030年代後半〜 | 普及・拡大期 | AIアクセラレータやスマホなど、主力チップへの採用拡大 |

製造方法はどうなるのか?

CNT半導体を実用化するためには、99.999%以上の高純度分離と、ウエハ上にCNTをきれいに並べる配向制御を、いかに低コストで実現するかが最大の鍵になります。

現在、主に研究されている製造方法は次の3つです。

CVD成長法(基板の上に直接「生やす」)

CVD法は、基板の上に触媒を置き、ガスを流して高温でCNTを直接成長させる方法です。

● 特徴

- 成長の段階でCNTの向きを揃えやすい

- 高密度な配向CNTを作りやすい

- トランジスタ構造に直接組み込みやすい

● 課題

- 高温プロセスが必要なため、既存のシリコン回路と組み合わせるのが難しい

- 低温化が進まないと量産ラインへの統合が困難

CVD法は性能面では有望ですが、量産化には「低温での成長技術」が不可欠です。

転写法(別の場所で作ってから「移す」)

転写法は、別の基板で高品質なCNTを育て、それをスタンプのようにウエハへ移し替える方法です。

● 特徴

- 高品質なCNTだけを選んで使える

- 成長条件を最適化しやすい

- 大面積で均一なCNTを確保しやすい

● 課題

- ウエハ全体にズレなく一斉に転写する技術が必要

- 転写時の欠陥や密度ムラをどう抑えるかが課題

転写法は「品質の高さ」が最大の強みで、研究レベルでは最も進展しているアプローチのひとつです。

インクプロセス(CNTを「塗って並べる」)

インクプロセスは、分離済みのCNTを液体(インク)に分散させ、ウエハに塗布して形成する方法です。

● 特徴

- 既存の印刷技術を応用できるため、低コスト化の可能性が高い

- 大面積プロセスに向いている

- 製造装置の転用がしやすい

● 課題

- インク中のCNTがバラバラの向きになりやすい

- 塗布後にCNTを一方向へ整列させる技術が必要

- 密度の均一性を確保するのが難しい

インク法は「コスト面で最も有望」ですが、配向制御が最大の壁となっています。

製造方法の比較

| 製造方法 | 強み | 課題 | 適性 |

| CVD成長法 | 向きを揃えやすい、高密度 | 高温プロセス、既存ラインとの統合 | 高性能チップ向け |

| 転写法 | 高品質CNTを選別可能 | 大面積転写の精度 | 研究・試作向け |

| インクプロセス | 低コスト、大面積対応 | 配向制御が難しい | IoT・フレキシブル用途 |

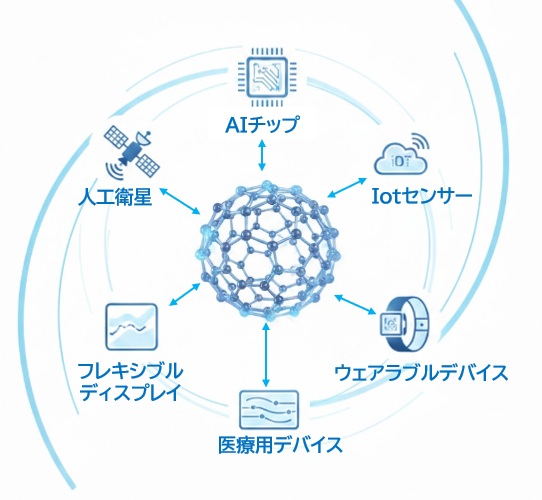

未来を加速させる5つのフィールド(用途)

CNT半導体は、シリコンでは到達できない「超低電力」「高速動作」「柔軟性」といった特性を持つため、従来の半導体では実現が難しかった領域での活躍が期待されています。

CNT半導体が特に大きな価値を発揮すると考えられる5つの分野を整理します。

AIアクセラレータ(AI専用チップ)

現在のAIブームにおける最大の課題は、消費電力と発熱です。

大規模言語モデルや画像生成AIを動かすデータセンターでは、電力不足が深刻化し、冷却コストも増大しています。

CNTは、

- 超低電力で動作

- 発熱が少ない

- 高速スイッチングが可能

という特性を持つため、AIアクセラレータの性能と効率を大幅に向上させる可能性があります。

超低電力IoTデバイス

IoTデバイスは「電池交換の手間」が最大の課題です。

CNTは微弱な電力でも動作できるため、

- 数年間電池交換不要のセンサー

- 自然エネルギーだけで動くデバイス

- 超小型・超低電力の通信モジュール

といった用途に最適です。

スマートホーム、工場の自動化、インフラ監視など、あらゆる分野で省電力化が進みます。

ウェアラブル・ヘルスケア

CNTは「曲げ」に強く、柔軟性を保ちながら高性能を発揮できます。

そのため、身体に密着するデバイスとの相性が非常に良いです。

- 皮膚に貼るパッチ型センサー

- 衣服に組み込まれた健康モニター

- 柔らかい医療用デバイス

など、次世代のヘルスケアデバイスの基盤技術として期待されています。

フレキシブル・エレクトロニクス

CNTは炭素材料であり、シリコンのような「硬い塊」ではありません。

そのため、折り曲げたり丸めたりしても性能が落ちにくいという特性があります。

- 折りたためるスマホ

- 巻けるディスプレイ

- 曲がるセンサー・回路基板

といったフレキシブルデバイスの性能を大幅に引き上げます。

宇宙・極地用デバイス

CNTは放射線に強く、過酷な環境でも劣化しにくいという特性があります。

そのため、修理が困難な環境で動作するデバイスに最適です。

- 宇宙探査機の電子回路

- 人工衛星の低電力コンピュータ

- 極地観測用センサー

など、信頼性が求められる用途で大きな価値を発揮します。

産業構造の再編とカーボンニュートラル

CNT半導体の実用化は、単に「チップが速くなる」「電力が減る」といった技術的メリットにとどまりません。

CNTが普及したときに起こり得る社会的・産業的インパクトを紹介します。

データセンターの電力問題を根本から解決

AIの急速な普及により、世界中のデータセンターは深刻な電力不足に直面しています。

特に生成AIの計算負荷は膨大で、冷却のための電力も増加し続けています。

CNT半導体は、

- 超低電力で動作

- 発熱が少ない

- 高密度化しても効率が落ちにくい

という特性を持つため、データセンターの電力消費を大幅に削減できます。

「充電」という概念が変わる

CNTは低電力で動作するため、スマートフォンやノートPCなどのバッテリー駆動時間が大幅に延びます。

- 1日1回の充電 → 数日に1回

- モバイルバッテリー不要の生活

- ウェアラブルデバイスの常時稼働

といった未来が現実味を帯びます。

半導体産業の勢力図が変わる

シリコンから新材料への転換は、産業構造に大きな変化をもたらします。

- 新材料メーカーの台頭

- CNT分離・整列技術を持つ企業の重要性増大

- 新興スタートアップの参入

- 既存のシリコン特化企業の戦略転換

特に、材料科学・ナノ加工技術を持つ企業が新たな主役になる可能性があります。

デジタル・ヘルスケアの進化

CNTは柔軟で、皮膚や衣服に密着させても性能が落ちにくいため、ヘルスケア分野で大きな革新をもたらします。

- 24時間装着できる健康モニター

- 衣服型の医療デバイス

- 高齢者の見守りシステム

- 低電力で常時稼働するバイタルセンサー

これにより、医療の在り方が「診断中心」から「常時モニタリング中心」へと変わります。

カーボンニュートラル社会への貢献

CNT半導体は、電力消費を大幅に削減できるため、社会全体のCO₂排出量削減に寄与します。

- データセンターの省エネ

- モバイル機器の省電力化

- IoTデバイスの長寿命化

- 冷却設備の削減

これらは、世界的な脱炭素の流れと完全に一致します。

CNTは、デジタル社会の成長と環境負荷低減を両立させる材料として重要な役割を果たします。

まとめ

CNT半導体は、物理的な限界に突き当たったシリコンに代わる、理論上「最も魅力的な有力選手」です 。

もちろん、「高純度な分離」 「大面積での整列」 「量産コストの削減」といった高い壁は依然として存在します 。

しかし、AI時代の到来によって「圧倒的な省電力チップ」へのニーズはかつてないほど高まっています 。

現時点での正確な位置づけは、「シリコンを完全に置き換える存在」ではなく「シリコンの限界を突破し、共に未来を創るパートナー」と見るのが妥当でしょう 。

おわりに、半導体は社会のインフラです 。材料が「炭素」へと変わることは、私たちが踏みしめているテクノロジーの土台が変わることを意味します。 これから10年、この分野で起きるブレイクスルーは、間違いなく私たちの未来を決定づけます 。この記事をきっかけに、次世代半導体という壮大な挑戦に興味を持っていただければ幸いです。