半導体の性能向上といえば、回路の微細化やアーキテクチャの革新が注目されがちです。

しかし、2nm以降の世界では、もはやそれだけでは限界を突破できません。

実は、最先端プロセスの成否を握っているのは、装置の中で静かに働く「材料」です。

EUVレジストが1つ進化すれば露光性能が跳ね上がり、アンダーフィル材料が変わればHBMの熱問題が解決する。

材料は、半導体の未来を左右する“静かな主役”になりつつあります。

本コラムでは、次世代半導体を支える装置材料の最前線と、その裏側にある技術的背景を紹介します。

材料が半導体の限界を決める時代へ

AIの普及により、半導体には「大規模・高速・低電力」という三拍子が同時に求められるようになりました。

その結果、従来は装置の性能で解決していた課題が、今では材料科学の限界に直結しています。

- EUV露光では、レジスト材料が解像度の壁を作る

- 2nm配線では、銅の抵抗限界によりCo/Ruへの材料置換が必須

- HBMでは、熱を逃がすアンダーフィル材料が性能を左右

材料が1つ変わるだけで、歩留まりも装置の評価も大きく変わります。

EUVリソグラフィを支える“光と材料の精密世界”

EUV露光は、光学系もマスクもレジストも、すべてが材料勝負です。

● マスクブランク:Mo/Si多層膜の精度が性能を決める

EUV光は反射でしか扱えないため、マスクにはMo/Si多層膜が使われます。

膜厚の均一性が線幅精度を決め、表面粗さが露光効率を左右するという、極めて繊細な世界です。

● レジスト:EUV世代の最大のボトルネック

従来のポリマー系レジストでは限界が見え、

現在は金属酸化物レジスト(MOR)やハイブリッドレジストが主役候補に。

- 分子サイズ

- EUV吸収特性

- ガス発生量(ミラー汚染の原因)

これらが微細化の成否を決めます。

エッチング装置の“壁材戦争”──歩留まりを左右する見えない敵

先端ノードでは、エッチングチャンバーの壁材が歩留まりに直結します。

- Al₂O₃

- Y₂O₃

- YF₃

これらはプラズマに晒されても剥離しにくい材料ですが、わずかなスパッタでも微粒子が発生し、致命的な欠陥を生みます。

装置メーカーは、チャンバーの壁材研究に多額の投資をし、歩留まり改善に取り組んでいます。

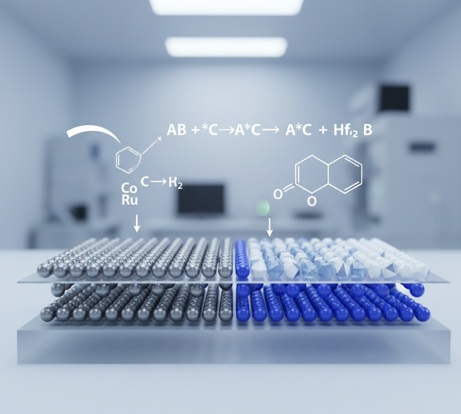

ALDを支える「プリカーサ材料」の重要性

2nm以降で不可欠となるALD(原子層堆積)。

その性能を決めるのは、実は装置ではなくプリカーサ材料の分子構造です。

- HfO₂ / ZrO₂(高誘電体)

- Ru / Co / W(バリアレス配線)

- SiN / SiO(層間膜)

揮発性、反応性、副生成物の性質

これらはすべて材料メーカーの領域であり、前工程の進化はプリカーサ開発にかかっています。

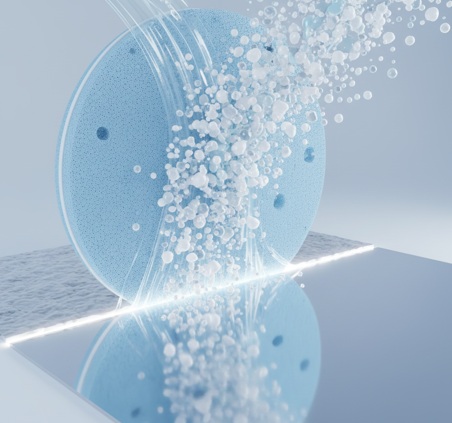

CMPスラリー:ナノ研磨を決める“化学と粒子の芸術”

CMPスラリーは、研磨粒子と化学薬品の絶妙な組み合わせで成り立っています。

粒径が数nm変わるだけで、配線抵抗や金属残渣に影響するほど繊細です。

AI時代において配線抵抗の低減は最重要テーマ。

そのため、CMP材料は今もっとも進化圧が強い領域のひとつです。

HBMと先端パッケージを変える“熱と光”の材料革命

● HBMの限界は熱が決める

AI向けGPUの電力は1kW級へ。

HBMは深刻な発熱を抱え、アンダーフィル材料の進化が不可欠になりました。

- 高熱伝導アンダーフィル(1 → 6 W/mK)

- Cu/SnAg接合材

- ダイヤモンドTIM

- グラフェン複合材

HBM4では、放熱材料が最大の差別化要因になると見られています。

● 光電融合:Si × InP × ポリマーの新時代

光配線を用いるチップ間通信では、

- SiN導波路

- ポリマー光導波路

- InP光デバイス

といった材料が鍵を握ります。

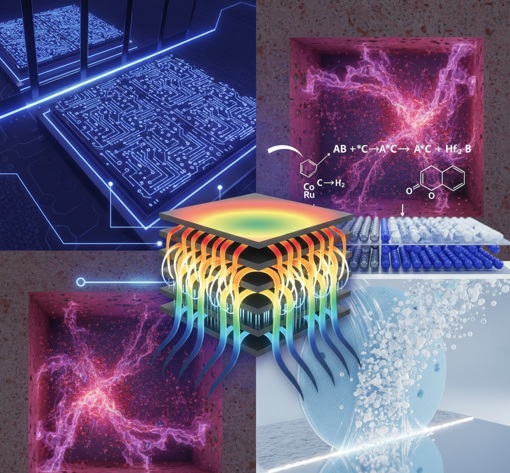

装置メーカーと材料メーカーの“共同進化”

装置単体では差別化が難しくなり、材料との共同開発が競争力の源泉になっています。

- ASML × ZEISS(EUVミラー材料)

- Lam Research × Yttrium系ライナー材料

- TEL × プリカーサメーカー(ADEKA、DNF、Entegris)

- AMAT × CMPスラリー

材料開発が遅れれば、プロセスロードマップ全体が止ってしまう、そんな時代に突入しています。

参考:半導体製造装置のプロセス性能を決める“特殊機能材料”一覧表

| カテゴリ | 材料・構成素材 | 主な役割 |

| EUV光学系(1〜13.5 nm) | Mo/Si多層膜ミラー、Zr/Si多層膜、Ruキャップ層、低熱膨張材料(ULE、Zerodur) | 反射率88%以上、波面精度保持、熱歪み低減、EUV透過ロスの最小化 |

| レンズ・窓材(UV/DUV) | CaF₂、MgF₂、石英ガラス(SiO₂)、フッ化物単結晶 | DUV透過率維持、屈折率安定、高出力レーザー耐性 |

| プラズマ接触面材料 | アルミナ(Al₂O₃)、窒化アルミ(AlN)、SiC、石英(SiO₂)、Y₂O₃、YF₃、AlF₃ | プラズマ耐性、イオンスパッタ低減、金属汚染防止、長寿命化 |

| 高温・腐食耐性材料 | SiC、Ta、Mo、W、Ni基合金(Hastelloy)、石英ガラス | 高温(>1200°C)環境での形状安定性、腐食耐性、微粒子低減 |

| 成膜源(ターゲット材) | Cu、Ta、W、Ti、Ru、Co、Pt、Al、TiN、TaN など | スパッタ率安定、組成均一性、パーティクル抑制 |

| ALD/CVD前駆体(高純度ケミカル) | TMA、TEOS、TDMAT、TDEAH、WF₆、HCDS、TES | 高純度薄膜形成、膜組成制御、ステップカバレッジ性向上 |

| ヒーター・断熱材料 | グラファイト(C/C複合材)、SiCコート、セラミックファイバー | 温度均一性、迅速応答、パーティクル抑制 |

| 静電チャック(ESC)材料 | アルミナ、AlN基セラミック、ポリイミド誘電体、SiCコート | 高吸着力、温度均一化、プラズマ耐性向上 |

| 搬送系(ロボット・FOUP)材料 | PEEK、PTFE、PFA、Vespel、CFRP | 低パーティクル、耐薬品性、軽量化による高速搬送 |

| 密封・ガス制御系材料 | Kalrez(FFKM)、バイトン、PTFE、金属ガスケット、MFC内部のNi, SS316L | ガス純度維持、リーク防止、腐食耐性、プロセス安定性 |

| CMPパッド材料 | ポリウレタン、微細多孔質ポリマー | 表面平坦性、研磨速度均一化 |

| CMPスラリー(化学・研磨材) | SiO₂、CeO₂、Al₂O₃、研磨添加剤(酸化剤・腐食防止剤) | 酸化・研磨性能、欠陥抑制、選択性制御 |

| 洗浄装置材料 | 石英、PTFE、PFA、PVDF、FFKM Oリング | 超純水耐性、酸/アルカリ耐性、金属溶出低減 |

| ガス・ケミカル配管材料 | EPステンレス(316L)、PFA、PTFE、VCR継手 | 高純度ガス維持、金属汚染防止、パーティクル抑制 |

| 真空チャンバー材料 | アルミ合金(A6061-T6)、ステンレス(SUS316L)、Niメッキ、硬質陽極酸化 | 超高真空維持、ガス放出量低減、耐腐食性 |

| フォトマスク材料 | 石英基板、MoSi、Ru多層膜、吸収膜(TaBO、TaN) | 回折性能、線幅制御、EUV反射制御 |

| 熱処理(RTP)材料 | 石英、SiC、黒鉛、C/Cコンポジット | 急速昇温、均一加熱、パーティクル低減 |

ケーススタディ:材料がプロセスを変えた瞬間

EUVレジストがロードマップを3年遅らせた

2015〜2020年、EUV量産化が遅れた最大の理由は、装置ではなくレジスト材料の未成熟(解像度・感度が不足していたため、性能が安定せず歩留まりも低かった)でした。

- LER問題

- EUV吸収不足

- ガス発生によるミラー汚染

7nm立ち上げの遅れ、多重パターニング継続など、影響は甚大でした。

HBMの熱問題を救ったアンダーフィル材料

HBMの温度が95℃を超え、信頼性限界に。

これを救ったのが、熱伝導率を大幅に高めたアンダーフィル材料でした。

HBM3/3Eの性能維持は、材料の勝利と言えます。

歩留まり40%の原因は“壁材の微粒子”

あるロジック工場で歩留まりが70%→40%に急落。

原因は、チャンバー内壁のAl₂O₃がプラズマで微量スパッタし、微粒子が回路に付着していたことでした。

Y₂O₃ / YF₃への変更で歩留まりは劇的に改善。

装置と材料の共同開発が進む契機となりました。

おわりに

次世代半導体は、装置・材料・パッケージが複雑に絡み合う“複合技術”です。

その中でも、最も改善が難しく、最も効果が大きいのが材料。

材料を理解することは、技術者の価値を高めるだけでなく、企業の競争力を左右する視点になります。

半導体の未来は、材料の進化とともに切り開かれていくでしょう。