はじめに

AIチップは年々大型化し、内部の配線も細かくなっています。

その結果、これまで主流だった有機樹脂(ABF)基板では、

- 熱で反りやすい

- 微細配線が限界に近い

といった問題があります。

こうした課題に対して、後工程ではガラス基板への移行が進んでいます。

いま業界で注目されているのは、

「誰が安定供給できるのか」

「量産時の歩留まりをどう確保するのか」

という、実務的なテーマがクローズアップされてます。

ガラス基板とは何か

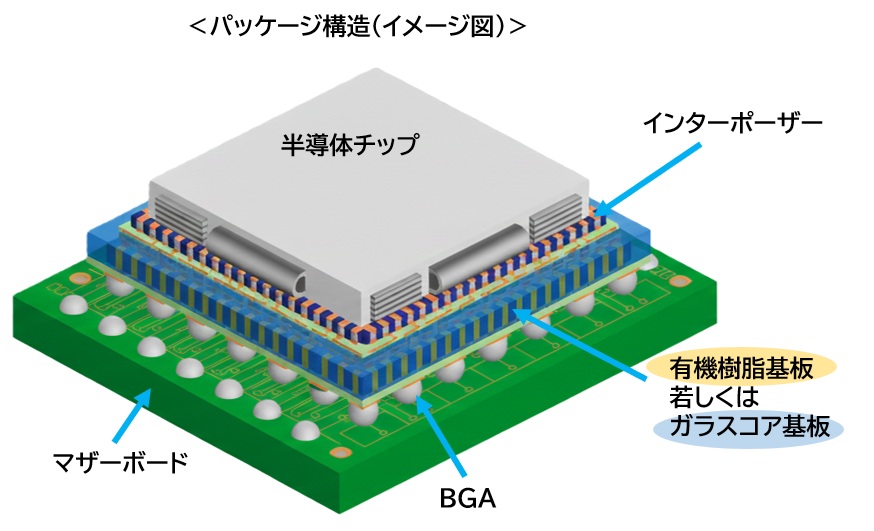

「基板」とは、半導体チップを載せて外部とつなぐための“土台”です。

電源を届け、信号をやり取りし、チップを物理的に支える役割を持ちます。

しかし、AI向け半導体パッケージが、チップレット化やHBM増加によって大型化し、従来の樹脂基板では反りや微細配線の限界が顕在化してきました。

そこで ガラス基板(Glass Core Substrate) の開発が進んでいます。

現行:有機樹脂基板(ABF系基板)

- 材料:プラスチック系樹脂

- 特徴:軽く加工しやすい

- 弱点:

- 熱で反りやすい

- 微細加工に不向き

- 大型化すると歩留まりが低下

AIチップの発熱が増えるほど、反りによる断線や接合不良が問題になります。

※ABF系基板とは、Ajinomoto Build-up Filmを使った基板の総称

次世代:ガラス基板(Glass Core)

- 材料:高剛性ガラス

- 特徴:

- シリコンと近い熱膨張率で反りが非常に小さい

- 表面が極めて平坦で1µm級の微細配線に最適

- 大型パネルでも寸法が安定

- 用途:AI GPU、HBM、次世代サーバー向けパッケージ

※現時点では樹脂基板より高価ですが、610mm角パネル量産により2030年頃には大幅なコスト低下が見込まれています。

なぜ「樹脂」から「ガラス」へ移行するのか

有機樹脂基板の限界

- 熱に弱く反りやすい

- AIチップの大型化で断線・接合不良が増加

- 微細配線の限界が近い

ガラス基板が求められる理由

- 超微細配線:表面平坦性が高く1µm級に対応

- 大型パネル対応:610mm角でも反りを抑制

- 高速通信:低誘電率・低損失でAI向け高速I/Oに適合

→ ガラス基板は AI時代の性能向上を支える必須インフラ です。

※現時点では樹脂基板より高価ですが、610mm角パネル量産により2030年頃には大幅なコスト低下が見込まれています。

有機樹脂基板とガラス基板の比較

| 項目 | 有機樹脂基板(ABF系) | ガラス基板(Glass Core) |

| 熱による反り | 大きい | 非常に小さい |

| 表面平坦性 | 中程度 | 極めて高い |

| 微細配線(1µm級) | 困難 | 容易 |

| 大型化(610mm角) | 歩留まり低下 | 安定 |

| コスト | 低い | 2〜3倍 |

| 主な用途 | CPU/GPU一般用途 | AI GPU・HBMなど高性能領域 |

主要メーカー勢力図(2026年度)

ガラス基板市場は

- ガラス母材メーカー

- 基板加工メーカー

の2層構造で競争が激化しています。

基板加工・量産をリードする企業

● Absolics(SKC)/韓国

- 米ジョージア州で世界初の量産工場を稼働

- AMD向けサンプル出荷

- CHIPS法補助金で北米の中心へ

● DNP(大日本印刷)/日本

- 2026年に高品質サンプル提供

- フォトマスク技術を活かした高精度TGV加工

- 2028年の量産に向け投資加速

● Samsung Electro-Mechanics/韓国

- 量産開始を2026年へ前倒し

- Samsung Electronicsと連携しHBM・AI向け採用を狙う

● Intel/米国

- 外部調達を組み合わせる柔軟戦略へ転換

- アリゾナを中心に協業体制を強化

● TSMC/台湾

- CoWoS大型化に向けガラス基板採用を本格検討

- 2025〜2026年に試作・評価を進行

- 量産は現時点では外部メーカーとの協業が中心

<参考:量産スケジュール比較(2025年度-2028年度)>

| メーカー | 2025年 | 2026年(予想) | 2027年(予想) | 2028年(予想) |

| Absolics (SKC) | ジョージア工場稼働。 | 初期量産開始 | フル稼働 | 次世代HBM統合基板 |

| DNP (大日本印刷) | 久喜工場(埼玉県)に試作ライン新設。 | サンプル提供開始 | 量産体制の構築 | 本格量産ライン稼働 |

| Samsung Electro-Mechanics | セジョン(世宗)工場に試作トライン構築 | サンプル供給と初期量産 | 外部ベンチャーによる本格量産 | Samsung Electronics(前工程)との垂直統合完了 |

| Intel | 自社パイロットライン稼働 | 顧客評価用プロトタイプ検証 | 特定ハイエンド製品での採用開始 | クライアントPC向けハイエンドCPUへの波及 |

| TSMC | FOPLPとガラスの統合開発 | パイロット生産検証 | ガラス基板オプション追加 | 先端AIチップ向け量産 |

ガラス母材メーカー

業界での共通認識として、現在のガラス母材主要メーカーは、AGC(日本)とCorning(米国)の二社に集約されています。

その理由は、

- 610mm角パネル対応の超平坦ガラスを量産できるのが世界でほぼこの2社だけ

- AIパッケージ向けの熱膨張率に対する制御技術が高い

- 国家プロジェクト(日本・米国)に深く取り組んでいる

● AGC(日本)

- 2nm世代向け超高精度ガラスコアを開発

- 610mm角パネル向けに超平坦ガラスを供給

- DNP・キヤノン・Rapidusと“日本連合”を形成

● Corning(米国)

- NAPMPに参画し北米供給網を構築

- 光電融合とガラス基板の両面でAIインフラを支配

- Intel・AMDと直接共同開発

<AGC vs Corning 比較>

| 項目 | AGC(日本) | Corning(米国) |

| 技術 | パネル向け精密ガラス | 光学・低損失ガラス |

| 得意分野 | 寸法安定性・低膨張 | 光導波路・通信特性 |

| 主要市場 | パネルレベルパッケージ(PLP) | 光電融合(CPO)・北米AI基盤 |

| 連携先 | 日本連合(DNP・キヤノン・Rapidus) | Intel・AMD・米政府(NAPMP) |

| 供給体制 | 国内一貫供給 | 北米中心の供給網 |

| 総合特徴 | 大型パネルに最適化された精密ガラスのリーダー | 光学技術でAIインフラを支える世界的巨人 |

NAPMP は National Advanced Packaging Manufacturing Program(米国先端パッケージ製造プログラム) の略です。

実用化を阻む「3つの壁」と解決策

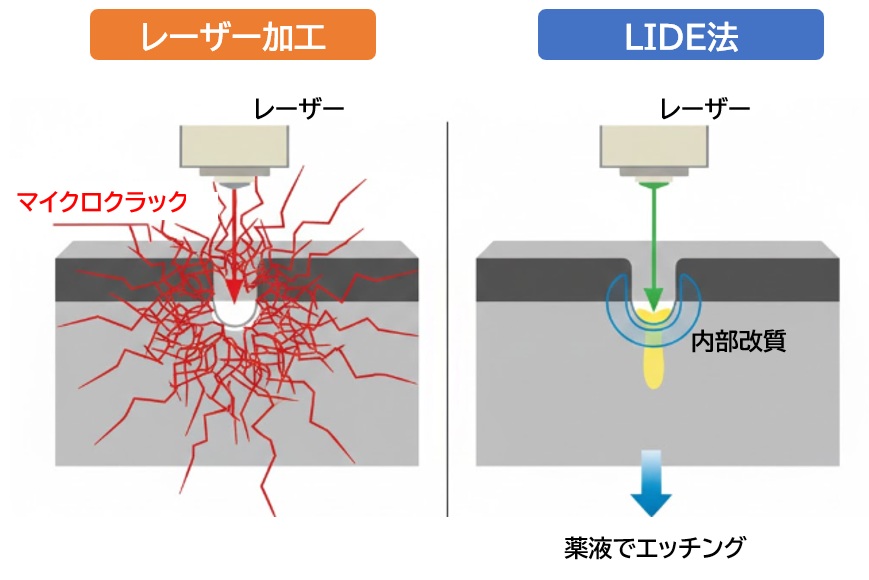

TGV形成のクラック問題

- 数十万穴の加工で微細クラックが発生

- LIDE法によりクラックフリー加工が主流へ

LIDE法は、レーザー照射でガラス内部に改質層を作り、薬液エッチングでその部分のみを選択的に溶かして穴を開ける2段階の加工技術です。直接削らないためクラックのない高品質な加工が可能で、ドイツのLPKF Laser & Electronics社が基本特許を保有しています。

金属配線の密着性不足

- ガラスはツルツルで銅が剥がれやすい

- ナノ表面改質+シード層で密着性を確保

ハンドリングと脆さ

- しならず割れやすい

- 支持枠キャリア+非接触搬送で破損を抑制

ガラス基板市場:2030年に向けて成長見込み

2026年:スタート期

- 市場規模:2〜5億ドル

- 主要メーカーが量産ラインを立ち上げ

- 歩留まり改善が中心テーマ

ガラス基板は、樹脂基板に比べて「脆く、割れやすい」課題があります。「いかに割らずに高速で加工し、コストを抑えるか」という量産技術の確立が重要となります。

2030年:成長期

- 市場規模:50〜80億ドル

- CAGR(年平均成長率) 40〜60%

- 先端IC基板市場の中心へ

次世代AIサーバー・データセンター用チップ市場

ハイパフォーマンス・コンピューティング(HPC)市場

先端通信インフラ市場(6G関連)

日本国内の動向(Rapidus)

日本勢は素材・装置で強い存在感を持ち、Rapidusを中心に国産サプライチェーン構築が進んでいます。

- 610mm角パネルで先端パッケージ検証を公開

- キヤノン・DNP・AGCと連携し工程統合モデルを構築

- 「チップ製造」と「ガラス加工」を隣接させ、歩留まり改善のフィードバックを高速化

2030年への期待

- 国産量産ラインの確立

- 2nmロジックとガラス基板パッケージの同時立ち上げ

- 日本発の“ガラス基板×チップレット”設計が世界へ波及

- 装置・材料メーカーの世界シェア拡大

まとめ:2026年は「信頼性検証」の最終局面

ガラス基板は、2026年は量産に向けた検証が本格的に進む段階となるでしょう。

TGV加工・密着性・搬送といった課題への解決策は整い、メーカーの取り組みは加速しています。

そして、2030年には「最先端チップにはガラス基板が当たり前」ということが訪れる見通しです。

日本でもRapidusを中心に国産サプライチェーンが整いつつあり、ガラス基板はAI時代の半導体を支える不可欠な要素・技術へと確立するでしょう。