はじめに ― 微細化と3D化が生む「検査」の重要性

半導体産業は、リソグラフィ技術の進化とともに微細化を続けてきました。

7nmから5nm、そして3nm以降のノードでは、配線間距離が数nm、すなわち数十原子程度のスケールにまで縮まり、従来の光学検査では限界が顕在化しつつあります。

さらに、3D積層やハイブリッドボンディング、チップレット実装、TSVやマイクロバンプといった次世代パッケージ技術の普及により、検査対象はウエハ表面だけでなく、チップ内部や接合界面にまで拡張を余儀なくされています。

このような背景から、検査工程は「不良品を見つける最後の工程」ではなく、歩留まり改善や信頼性確保を支える“製造プロセスの知能的機能”へと役割を変えています。

検査技術の比較 ― 原理・解像度・対象領域・速度・コスト・特徴

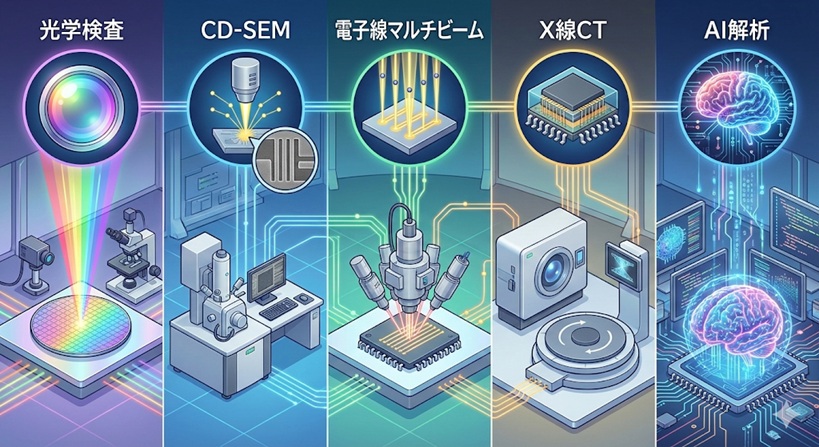

半導体の微細化と3D化に伴い、検査技術は「表面欠陥の検出」から「内部構造の可視化」「寸法精度の計測」「データ解析による予兆検知」へと多様化しています。

代表的な検査技術である光学検査、CD-SEM、電子線(マルチビーム)、X線CT、AI解析について、原理・解像度・対象領域・速度・コスト・特徴の観点から比較し、それぞれの役割と適用分野を示します。

| 検査技術 | 原理 | 解像度 | 対象領域 | 速度 | コスト | 特徴・適用分野 |

| 光学検査 | 光の散乱・反射を利用し欠陥やパターン差異を検出 | 数百nm~数十nm | ウエハ表面、配線パターン | 数百枚/時間 のウエハ検査が可能(量産ライン対応) | 数千万円規模(装置価格)、運用コスト低め | 従来主流。欠陥検出の一次スクリーニングに有効。先端ノードでは限界が顕在化。 |

| CD-SEM | 電子線を走査し二次電子像から寸法を計測 | 数nmレベル | パターン寸法(線幅・スペース) | 数十点/ウエハ のサンプリング計測(1枚数分~十数分) | 数億円規模(装置価格)、運用コスト中程度 | 寸法計測に特化。リソグラフィ工程のプロセス制御に必須。 |

| 電子線(マルチビーム) | 複数電子ビームを並列走査し欠陥を検出 | サブnm~数nm | 微細配線、欠陥検査 | 従来SEMの10~100倍のスループット(数百~千点/時間) | 数十億円規模(装置価格)、高い運用コスト | 高解像度で欠陥検出。スループット改善により量産適用が進展。 |

| X線CT検査 | X線透過と吸収差を利用し断層像を再構成 | 数十nm~数百nm | チップ内部、接合界面、TSV、マイクロバンプ | 1枚の3D解析に数分~数時間(量産ラインでは限定的) | 数十億円規模(大型装置)、解析コストも高い | 非破壊で内部構造を可視化。3D積層やボンディング評価に不可欠。 |

| AI解析 | 検査データを機械学習・統計解析で異常検知 | データ依存 | 全領域(表面・内部・統計解析) | リアルタイム解析可能 | ソフトウェア導入費+学習データ整備費(数千万円~) | 膨大な検査データを解析し、歩留まり改善や予兆検知に寄与。設計段階のDFTにも活用。 |

工程別に見る最重要検査装置

前工程 ― リソグラフィ後の欠陥検査

前工程では、フォトリソグラフィやエッチング後に生じる微細欠陥を検出することが極めて重要です。

ここで中心的な役割を果たすのが電子線検査装置です。

電子線は波長が極めて短いため、ナノメートルスケールの欠陥を直接観察できます。

従来は検査速度が課題でしたが、近年はマルチビーム化によって数十〜数百本の電子ビームを同時に走査できるようになり、量産ラインでの適用が進展しています。

現在、KLA、日立ハイテク、Applied Materialsなどが開発をリードしています。

さらに、EUVマスク検査では特殊な反射型電子顕微鏡や散乱光干渉法が用いられ、次世代ノードの信頼性を支える基盤技術となっています。

一方、リソグラフィ後の工程では欠陥検出だけでなく、パターン寸法の精密な計測も不可欠です。

ここで活躍するのがCD-SEM(Critical Dimension Scanning Electron Microscope)です。

電子線を用いてパターンの線幅やスペースを高精度に測定し、プロセスばらつきを定量的に把握できます。

CD-SEMは欠陥検査装置と並び、歩留まり改善やプロセス最適化の基盤技術として位置づけられており、量産ラインでは欠かせない存在です。

【前工程における主要検査装置の比較】

| 項目 | 電子線検査装置 | CD-SEM |

| 主な目的 | 欠陥検出(異物・パターン欠陥の可視化) | 寸法計測(線幅・スペースの精密測定) |

| 測定原理 | 電子線を照射し、二次電子像から欠陥を検出 | 電子線を照射し、パターン断面寸法を高精度に測定 |

| 強み | ナノメートル単位の欠陥検出が可能 | プロセスばらつきを定量化し、歩留まり改善に直結 |

| 課題 | スループットが低い → マルチビーム化で改善中 | 測定点数が限られる → AIや統計的手法で補完 |

| 主な用途 | リソグラフィ後の欠陥解析、EUVマスク検査 | パターン寸法管理、プロセス制御フィードバック |

| 主なメーカー | KLA、日立ハイテク、Applied Materials | Applied Materials、日立ハイテク |

中間工程 ― 配線層とTSV形成の検査

中間工程では、金属配線やTSV(Through-Silicon Via)の形成品質を確認することが不可欠です。

配線層では導通不良やショート、パターン欠陥を早期に検出する必要があり、TSVでは内部のボイドや接合不良が歩留まりや信頼性に直結します。

この工程で活躍するのが、光学式欠陥検査(AOI: Automated Optical Inspection)とX線CT検査です。

光学式検査は反射光や散乱光を解析して表面欠陥を特定しますが、配線の微細化に伴いノイズや誤検出が増える傾向があります。

そのため、近年はAI画像解析を組み合わせ、欠陥パターンの自動分類や誤検出率の低減に取り組む動きが加速しています。

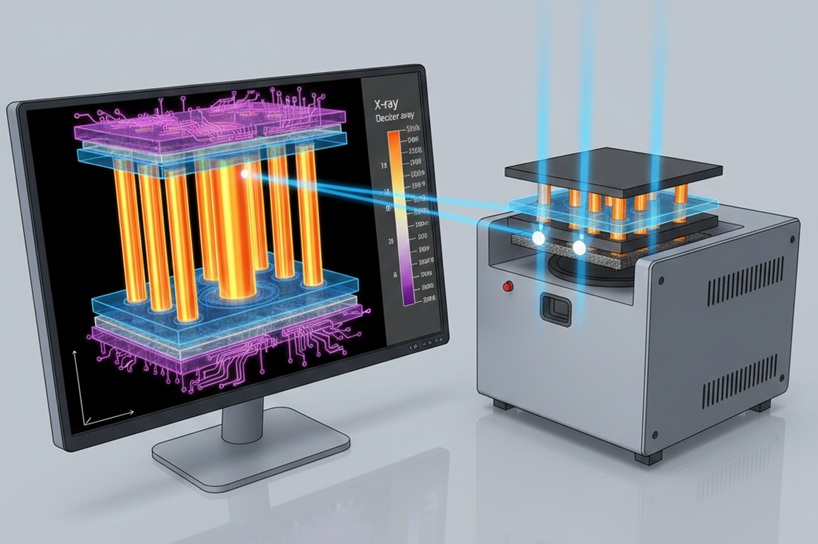

一方、TSVのように内部構造を伴う工程では、非破壊で内部を観察できるX線CTが不可欠です。

X線透過による断層撮影により、ボイドやクラック、接合界面の不良を三次元的に把握できます。さらに、AIによる画像再構成技術の進化により、撮像回数を減らしつつ高精度な三次元像を得られるようになり、量産ラインへの適用可能性も高まっています。

後工程 ― ハイブリッドボンディング検査

次世代パッケージの中心技術であるハイブリッドボンディングでは、接合界面の欠陥検出が最大の課題となります。

特にCu-Cu接合や低誘電率材料(Low-k)との組み合わせでは、サブミクロンレベルのボイドや未接合部が電気特性や信頼性に直結するため、極めて高感度な検査が求められます。

この工程で重要なのが、高解像度X線検査(AXI: Automated X-ray Inspection)と超音波探傷(SAT: Scanning Acoustic Tomography)です。

X線検査は内部のボイドや未接合部を非破壊で検出でき、近年はナノフォーカスX線源やAI画像解析の導入により、サブミクロン欠陥の識別精度が向上しています。

SATは接合面の密着度や剥離を評価でき、特に界面の層間剥離や微小クラックの検出に有効です。両者を組み合わせることで、表面・内部双方の欠陥を網羅的に把握でき、歩留まり改善と信頼性確保に直結します。

電気的検査と最終信頼性評価

パッケージ完成後には、電気的導通検査が行われます。

微細な接点や高密度I/O構造に対応するため、MEMSプローブやマイクロスプリング構造を用いた接触検査が増加しています。

これにより、ナノスケールの接点でも安定した電気的測定が可能になっています。

さらに、BIST(Built-In Self Test)による自己診断機能が導入され、最終検査の効率化が進んでいます。

BISTは回路内部にテストロジックを組み込み、製品自身が機能検証を行う仕組みであり、テスト時間の短縮や不良解析の迅速化に寄与します。

加えて、信頼性評価では温度サイクル試験・高温動作寿命試験(HTOL)・加速ストレス試験などが行われ、長期使用環境下での耐久性を確認することが不可欠です。

工程別検査装置一覧表

下表より、工程ごとに「検査対象」と「装置の役割」が明確に分かれていることが分かります。

前工程では欠陥検出と寸法計測が中心であり、電子線検査とCD-SEMが両輪となって歩留まり改善を支えています。

中間工程では内部構造の確認が重要となり、光学式検査とX線CTが活躍します。

後工程では接合界面の信頼性が焦点となり、X線と超音波のハイブリッド検査が不可欠です。

そして最終工程では電気的な導通確認や信頼性評価が行われ、製品としての完成度を保証します。

| 工程 | 主な検査対象 | 代表的検査装置 | 特徴・役割 |

| 前工程 (リソグラフィ後) | パターン欠陥、寸法ばらつき | – 電子線検査装置 – CD-SEM | 電子線検査:ナノ欠陥検出、マルチビーム化で高速化 CD-SEM:線幅・スペース寸法を精密測定、プロセス制御に必須 |

| 中間工程 (配線層・TSV形成) | 金属配線、絶縁膜、ビアホール、TSV内部 | – 光学式欠陥検査(AOI) – X線CT検査 | AOI:反射光・散乱光解析、AIで誤検出低減 X線CT:非破壊で内部構造を3D観察、ボイドや断線検出 |

| 後工程(ハイブリッドボンディング) | 接合界面の欠陥、ボイド、剥離 | – 高解像X線検査(AXI) – 超音波探傷(SAT) | AXI:内部ボイドを非破壊検出、Cu-Cu接合に必須 SAT:接合面の密着度評価、X線と併用で精度向上 |

| 最終工程(電気的検査・信頼性評価) | 導通、電気特性、信頼性 | – MEMSプローブ – マイクロスプリング構造 – BIST(Built-In Self Test) | 微細接点対応の電気検査、自己診断機能で効率化 |

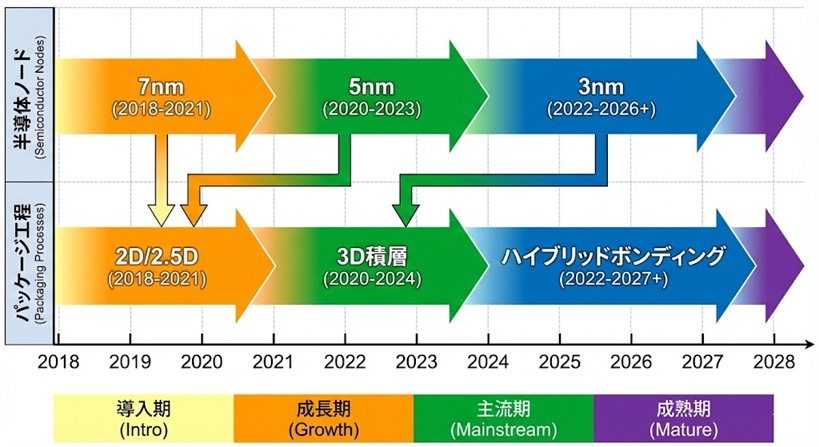

市場トレンドの導入 ― ノード別・パッケージ工程別に広がる検査技術の主流化

検査技術は単なる装置の性能比較にとどまらず、どのノードで、どのパッケージ工程において主流となりつつあるかを把握することが重要です。

微細化が進むロジック半導体では、3nm以降のノードで光学検査の限界が顕在化し、CD-SEMやマルチビームSEMが寸法計測・欠陥検出の中心的役割を担い始めています。

一方、3D積層やハイブリッドボンディングを採用する先端パッケージでは、X線CTによる非破壊内部観察が不可欠となり、歩留まり改善や信頼性評価に直結しています。

さらに、膨大な検査データを処理するAI解析は、ノードや工程を問わず横断的に導入が進み、リアルタイム異常検知や設計段階の最適化(DFT)を支える基盤技術へと進化しています。

このように、ノード別・工程別の適用領域を俯瞰することで、検査技術は「性能比較」から「産業動向の分析」へと視点を広げる必要があるのです。

市場トレンドの導入 ― 技術の主流化マッピング表

| 技術 | 先端ノード(3nm以降) | 従来ノード(7nm~5nm) | 3D積層 | ハイブリッドボンディング | チップレット実装 | 横断的適用 |

| 光学検査 | 限界顕在化、補完的役割 | 主流(表面欠陥検出) | △ 表面のみ | △ 内部不可 | △ 表面のみ | 一次スクリーニング |

| CD-SEM | 寸法計測に必須 | 寸法計測に必須 | △ 内部不可 | △ 内部不可 | △ 接合界面不可 | プロセス制御 |

| 電子線(マルチビーム) | 欠陥検査の主流化 | 研究導入から拡大 | ◎ 微細欠陥検出 | ◎ 接合界面検査 | ◎ 配線・バンプ検査 | 高解像度欠陥検出 |

| X線CT検査 | ◎ 内部観察必須 | △ 研究中心 | ◎ TSV・内部構造検査 | ◎ ボンディング界面検査 | ◎ バンプ・接合信頼性評価 | 非破壊3D観察 |

| AI解析 | ◎ リアルタイム解析必須 | ○ データ補助 | ◎ 異常検知・予兆管理 | ◎ 接合信頼性予測 | ◎ 統計解析・歩留まり改善 | 横断的に導入進展 |

検査装置の課題と開発動向

次世代半導体向け検査技術は「高精度」と「高速化」の両立が最大の課題です。

- 電子線検査は分解能に優れる一方で速度が遅い → マルチビーム化やAIによる領域限定スキャンで改善

- 光学検査は誤検出が増える → AI画像認識や複数波長光源で精度向上

- X線CTは撮像時間が長い → AI再構成で少ない撮像から高精度化

- 超音波探傷は薄型化による信号減衰が課題 → 周波数帯域や波形解析の最適化で対応

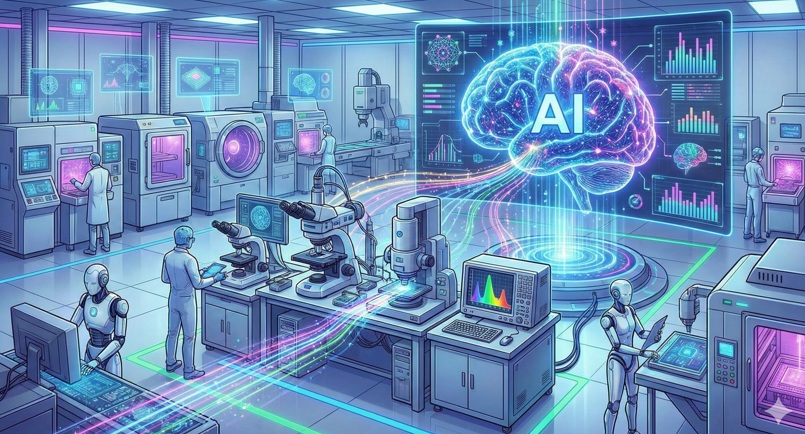

さらに、検査データを単なる品質管理にとどめず、プロセス制御や設備保全に活用する「スマート検査ライン」化が進んでいます。

AIによる異常予兆検知や自動調整は、製造ライン全体の効率化につながります。

10年後の市場と技術トレンド

半導体検査・メトロロジ市場は、2025年時点で約70〜100億ドル規模と推定されていますが、2035年には150〜200億ドル規模へと倍増するとの見通しです。

成長の背景には、AIサーバーや自動車向け半導体の高集積化、さらには3Dパッケージの普及による検査需要の拡大があります。

加えて、先端ノード(3nm以降)やハイブリッドボンディングの採用が進むことで、従来以上に高精度かつ多様な検査技術が求められるようになります。

- 成長要因

AIサーバーの爆発的な需要、自動車向け半導体の安全性・信頼性要求、3D積層・チップレット実装の普及による検査対象の拡大。 - 技術進化

電子線検査は千本規模のマルチビーム化により量産ライン対応が進展。

X線検査は高速CT化とナノフォーカス源の採用で内部欠陥の高精度検出が可能に。

さらに光学・電子線・X線・電気検査を統合する「マルチモーダル検査プラットフォーム」が登場し、工程横断的なデータ解析とリアルタイムフィードバックを実現。

AIによる異常検知・予兆管理も標準機能化すると予測されます。 - 競争環境

KLA、日立ハイテク、Applied Materialsが依然として強い存在感を維持する一方、中堅装置メーカーや新興AI企業が台頭し、ソフトウェア主導型の差別化が進む。

検査装置とデータ解析サービスを組み合わせた「検査×解析」ビジネスモデルが拡大。 - 地政学リスクとサプライチェーン

米中対立や資材供給不安定化により、各国でサプライチェーン自立化の動きが加速。

検査装置の国産化や地域分散型生産体制が戦略課題となる。

日本企業にとっては、高精度計測技術(ナノスケール寸法計測、非破壊内部観察)やAIを活用したデータ解析技術を武器に差別化を図る好機です。

特に、信頼性評価や量産ラインでのリアルタイム検査に強みを持つ企業は、グローバル市場で競争優位を確立できる可能性があるでしょう。

まとめ

半導体産業における検査技術は、単なる「不良品を見つける最後の工程」から大きく進化し、製造全体を支える知能的な基盤へと変貌しています。

- 前工程では、リソグラフィ後の欠陥検出と寸法計測が中心であり、電子線検査装置とCD-SEMが歩留まり改善の両輪となっています。

- 中間工程では、金属配線やTSV形成に伴う内部構造の確認が不可欠であり、光学式検査とX線CTが活躍し、AI解析による誤検出低減が進んでいます。

- 後工程では、ハイブリッドボンディングの接合界面に焦点が移り、X線検査と超音波探傷を組み合わせたハイブリッド検査が信頼性確保に直結しています。

- 最終工程では、MEMSプローブやマイクロスプリング構造による電気的導通検査、BISTによる自己診断機能、さらに温度サイクル試験やHTOLなどの信頼性試験が製品完成度を保証します。

技術的には、電子線のマルチビーム化、X線の高速CT・ナノフォーカス化、AIによるリアルタイム解析が進み、光学・電子線・X線・電気検査を統合する「マルチモーダル検査プラットフォーム」へと発展しつつあります。これにより、検査は単なる品質保証ではなく、設計・製造・信頼性評価をつなぐ知能的フィードバックシステムとして機能するようになります。