はじめに

半導体産業は、AIやHPC(High Performance Computing)の需要拡大に伴い、従来以上に高密度かつ大帯域のパッケージ技術が求められています。

特にCPUやGPUとHBM(High Bandwidth Memory)を効率的に接続するためには、インターポーザの大型化が不可欠な技術要素となっています。

インターポーザとは、複数のチップを高密度に接続するための中間基板であり、シリコンや有機材料を用いて微細な配線を形成することで、信号伝送の高速化と安定化を実現する役割を担っています。

本コラムでは、このインターポーザ大型化に伴う技術的課題、商用化・量産化の現状、基板材質の開発状況、そして今後の動向について解説します。

インターポーザ大型化の技術課題

インターポーザの大型化は、AIやHPC向けパッケージの性能向上に直結する一方で、製造や信頼性の面で多くの技術的課題を伴います。

基板が大面積化することで、寸法安定性や反りの制御が難しくなるほか、高速I/Oに対応するための信号品質確保、発熱増大に対する熱管理、さらには歩留まりやコストの問題が顕在化しています。

また、ガラス系インターポーザでは貫通孔形成や接続信頼性といった固有の課題も残されており、材料開発やプロセス技術の成熟が不可欠です。

主な課題一覧

- 反り・寸法安定性

- 大面積化により基板の反りが顕著化します。

- 低CTE(熱膨張係数)コア材や板厚制御技術が対策として導入されています。

- 信号品質・高速I/O対応

- HBM5世代では10Gb/s超の伝送が求められます。

- 低誘電率かつ高耐熱のPI絶縁材を採用し、損失低減と高速伝送の安定化を図っています。

- 熱管理

- 高密度実装による発熱増大が課題です。

- 熱拡散路設計や材料選定による熱経路最適化が不可欠です。

- 歩留まり・コスト

- 大面積RDL形成では欠陥管理が難しく、歩留まり低下につながります。

- 検査・修復技術の確立が量産化の鍵です。

- ガラス系課題

- 貫通孔形成や接続信頼性が依然として課題です。

- 加工プロセスや実装技術の成熟が必要です。

実用化・量産化の現状

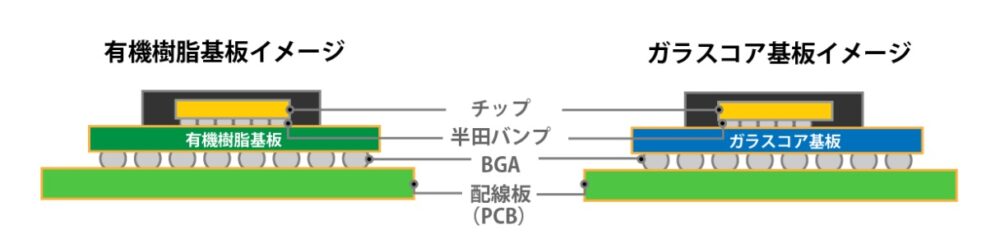

インターポーザの実用化と量産化は、「シリコン」・「有機RDL」・「ガラス」といった基板種別ごとに進展度合いが大きく異なっています。

- シリコン系は既に量産済みで、NVIDIAやAMDのAI/HPC向けパッケージに採用されています。TSMCのCoWoS-Lが代表例です。

- 有機RDL系はパネル化による大面積対応が進み、材料メーカー(レゾナック、旭化成など)が低CTEコアやPI絶縁材を開発中です。日本のJOINT3プロジェクトも2026年に試作ラインを稼働予定です。

- ガラス系はインテルが大規模投資を行い、CorningやAGCなどが基板開発を進めています。寸法安定性に優れるため大型化の本命候補ですが、貫通孔形成や接続信頼性が課題です。

関連記事:ガラス基板(Glass Core)供給網の全貌と実用化の壁

インターポーザ商用化の状況

| インターポーザ種別 | 商用化状況 | 主な用途 | 技術課題 | 今後の展望 |

| シリコン(CoWoS-L等) | 量産済み | AI/HPC向けCPU/GPU+HBM | 熱管理・コスト | ローカルブリッジ構成の普及 |

| 有機RDL | 量産指向 | パネル化による大面積対応 | 反り・歩留まり | 2026年以降量産検証 |

| ガラス基板 | 投資加速中 | 大面積・寸法安定性 | 貫通孔加工・接続信頼性 | 2028年商用化期待 |

インターポーザ主要プレイヤー一覧(2025年時点)

| インターポーザ種別 | 主な半導体メーカー | 材料メーカー | OSAT/実装企業 | 特徴・動向 |

| シリコン | TSMC(CoWoS-L)、Samsung、Intel、AMD、NVIDIA | 信越化学、SUMCO(シリコンウェハ)、JSR(フォトレジスト)、東京エレクトロン(装置) | ASE、Amkor、SPIL | AI/HPC向けに量産済み。HBM接続で必須技術。ローカルブリッジ構成が普及 |

| 有機RDL | Intel、TSMC、Samsung、Rapidus、Broadcom、Marvell、Google、AWS、Microsoft、Meta | レゾナック(Resonac)、旭化成、住友ベークライト、東レ、富士フイルムエレクトロニクスマテリアルズ | Amkor、ASE、SPIL、Innolux、TOPPAN、DNP | パネル化(600×600mm級)で量産指向。低CTEコア材やPI絶縁材の開発が進展 |

| ガラス基板 | Intel、Samsung、TSMC、Micron | Corning(ガラス基板)、AGC、HOYA、SCHOTT | ASE、Amkor(試作段階) | 寸法安定性・低CTEが強み。2028年商用化期待。TGV加工が課題 |

基板材質の開発状況

インターポーザの大型化を支える基板材質の開発は、量産化に向けた最大の鍵となっています。

反りや寸法安定性を制御するための低CTEコア材、高速伝送を可能にするPI絶縁材、そして大面積化に強みを持つガラス基板など、各材料はそれぞれの課題に対応する形で進化を続けています。

さらに、シリコン・有機・ガラスを組み合わせたハイブリッド構成も検討されており、帯域・熱・寸法安定性・コストといったトレードオフを最適化する方向性が模索されています。

(CTE:熱膨張係数 Coefficient of Thermal Expansion)

(PI絶縁材:ポリイミド(Polyimide)を主成分とする絶縁材料)

- 低CTEコア(有機)

- 反り抑制を目的に、レゾナック社が開発した有機基板用の低CTEコア材(E-795GシリーズやTYPE-Fなど)が開発されています。

- 平坦性・板厚精度の追求により、大面積化に対応しています。

- PI絶縁材

- 高速伝送対応(10Gb/s超)に向け、低誘電率かつ高耐熱の材料が普及しています。

- 信号損失低減と安定性確保に寄与しています。

- ガラス基板

- 寸法安定性と低CTEに優れ、大面積化の本命候補とされています。

- インテルなどが大規模投資を進めています。

- ハイブリッド構成

- シリコン+有機+グラスの組み合わせにより、帯域・熱・寸法安定性・コストのトレードオフを最適化しています。

今後の動向予測(2026〜2028年)

有機RDLインターポーザのパネル化による量産化が進むことで、製造キャパシティの制約が緩和され、より大規模な実装が可能になります。

また、「シリコンブリッジ・有機RDL・ガラスコア」を組み合わせたハイブリッド構成が一般化し、帯域・熱・寸法安定性・コストのバランスを最適化する設計が主流となる見込みです。

さらに、装置メーカーと材料メーカーの協調開発が加速し、検査・修復・平坦化・熱処理といった工程のすり合わせが進むでしょう。

- パネル化の標準化

- 有機RDLインターポーザの量産化が進み、製造キャパシティ制約を解消します。

- ハイブリッド構成の普及

- シリコンブリッジ+有機RDL+グラスコアの三位一体設計が一般化します。

- 装置×材料の協調開発

- 検査・修復・平坦化・熱処理のすり合わせが競争力の源泉となります。

まとめ

インターポーザの大型化は、シリコン系がすでに量産段階にあり、有機系が量産指向の段階、そしてガラス系が投資加速中という三段階の成熟度に位置づけられます。

これらの技術課題は、材料とプロセスのすり合わせによって徐々に克服が進んでおり、今後は「帯域・熱・寸法安定性・コスト」といったトレードオフを最適化する設計力が競争力の鍵となります。