はじめに

半導体製造は、装置の高速化を背景に、「人が現場に常駐しない=Lights-Out Manufacturing(完全無人)工場」へと進化しています。

まず、AIや機械学習を活用してプロセスをリアルタイムで最適化し、異常検知や設備の予知保全を自律的に行う工場へ移行し、次に、ウェハ搬送や資材管理を担うAMHS(自動搬送システム)やAMR(自律移動ロボット)の導入が進み、デジタルツインやクラウド連携によって仮想評価し現実へ展開する工場が急増しています。

完全無人化工場に向けた最新動向から、レベル5(完全無人化)に向けた技術的・運用的なハードル、サプライチェーンや人材構造の変化、そして新たに生まれる市場機会について解説します。

工場自動化のレベルについて

工場の自動化レベルは、以下の「レベル0~5」に区分します。

以下は、半導体工場とした際のレベルを説明します。

- レベル0:手作業

生産工程のほぼすべてが人の手によって行われます。 - レベル1:人主導の自動化(補助的自動化)

作業の主体は人間であり、装置や搬送システムはオペレーターの補助的な役割にとどまります。1970〜80年代の手作業主体の工場が該当し、主要課題はパーティクル汚染と作業効率の向上でした。 - レベル2:部分的自動化

搬送や特定工程に自動化技術が導入され、人の関与が徐々に減少します。1990年代のSMIFポッドや初期AMHS導入期がこの段階に該当し、人が監視・操作を行いながらも、自動システムが一定領域を担います。 - レベル3:統合的自動化

工場全体で自動搬送とMES(製造実行システム:Manufacturing Execution System)による生産管理が統合され、人が現場で直接ウェーハに触れることはなくなります。300mmウェーハ移行期以降のFOUPや標準化されたAMHSが象徴的で、現在の多くの先端ファブがこの水準に位置しています。 - レベル4:自律的自動化(Lights-Outの前段階)

AIや機械学習を活用し、工程の最適化、異常検知、予知保全を自律的に実施する段階です。オペレーターは現場ではなく、リモート監視やデータ解析を中心に関与し、工場は「半無人運転」が可能になります。デジタルツインによるシミュレーションもこのレベルに含まれます。 - レベル5:完全無人化(Lights-Out Factory)

人がクリーンルームに入ることなく、工場全体が自律的に稼働し続ける理想形です。装置の自己診断・自己修復、完全自動搬送、リアルタイムでの全プロセス制御が実現され、オペレーションは遠隔からの統括・意思決定に限定されます。これは2030年代以降の到達点とされ、業界全体が挑戦している目標です。

このように、自動化レベルを段階的に整理することで、過去から現在、そして未来へのロードマップが一目で理解できます。特に半導体工場では、現在レベル3からレベル4への移行期にあり、AIとデジタルツインの普及が「完全無人化」への鍵を握っています。

【半導体工場自動化レベル一覧表】

| レベル | 名称 | 概要・特徴 | 時代背景・技術例 |

| 1 | 人主導の自動化 | 人が主体で装置は補助的。 効率や汚染が課題。 | 1970〜80年代、 手作業主体 |

| 2 | 部分的自動化 | 一部工程に自動化導入。 人の監視・操作あり。 | SMIFポッド、 初期AMHS(1990年代) |

| 3 | 統合的自動化 | 自動搬送とMESが統合。 人は直接ウェーハに触れない。 | FOUP、標準化AMHS、 300mm移行期以降 |

| 4 | 自律的自動化 | AIで工程最適化・異常検知・予知保全。リモート監視中心。 | デジタルツイン、 Lights-Out前段階 |

| 5 | 完全無人化 (Lights-Out) | 工場全体が自律稼働。 遠隔統括のみ。2030年代以降 | 自己診断・修復、完全自動搬送、 リアルタイム制御 |

半導体工場の自動化への歴史

半導体製造は、ウェーハサイズの大型化に伴い、自動化の段階を踏みながら進化してきました。工場の自動化は単なる効率化の手段ではなく、「パーティクル汚染の低減」「生産性の向上」「複雑化する工程の制御」といった課題を解決するために導入されてきたものです。

以下に、年代別の進化と導入技術を解説します。

【年代別の進化と導入技術】

| 年代 | ウェーハサイズ | 主な進化・変化 | 導入された技術・ 仕組み |

| 1970年代 | 2~3インチ | 人手主体の製造。 パーティクル汚染が大きな課題 | ・クリーンルーム技術(層流・HEPAフィルター) ・オフライン検査(抜き取り計測) |

| 1980年代 | 4~5インチ | 生産規模拡大と工程増加により人手作業が限界に | ・SMIFのコンセプト(密閉容器による搬送) ・クリーンルーム Class 10〜100 |

| 1990年代 | 6~8インチ | ウェーハ重量・精度要求の増加により搬送の自動化が進展 | ・SMIFポッドの普及 ・初期AMHS(OHT)導入 ・MESによる生産管理のIT化 |

| 2000年代 | 12インチ(300mm) | 大型化により完全自動搬送が必須に | ・FOUPの標準化 ・AMHSの高度化(OHT、Stocker) ・リアルタイムMES、APC(※1)の導入 |

| 2010年代 | 300mm世代の深化 | サイクル短縮・歩留まり最適化が重要課題に | ・EDA(※2)標準化(装置データ収集) ・FDC(※3)(異常検知) ・デジタルツインの萌芽 ・EUV対応 |

| 2020年代 | 5nm → 3nm | 人の作業余地が縮小。次世代ファブの建設ラッシュ | ・AIによる自律制御 ・歩留まり最適化 ・AMR(※4)導入 ・デジタルツインの本格運用 ・予知保全 |

| 2030年代(予測) | 2nm以下(次世代) | レベル4〜5の完全無人化へ | ・完全Lights-Out工場 ・AI×ロボティクス×デジタルツインの融合 ・新市場の創出 |

(※1)APC:高度プロセス制御(Advanced Process Control)の略で、半導体製造プロセスのばらつきをリアルタイムに自動制御する技術やシステムを指します。

(※2)EDA:装置データ取得(Equipment Data Acquisition)の略で、半導体製造装置からリアルタイムでデータを取得・管理するための仕組みです。

(※3)FDC:故障検出と分類(Fault Detection and Classification)の略で、半導体製造装置出力のモニターを行い、異常を検出した場合、その結果を統計的に処理することにより異常の種類を分類する技術です。

(※4)AMR:自律移動搬送ロボット(Autonomous Mobile Robot)の略で、製造業や物流現場で物品の搬送を自動化するために活用されるロボット技術です。従来のAGV(無人搬送車)とは異なり、固定ルートに依存せず、周囲環境を自ら認識して柔軟に移動できるのが最大の特徴です。

自動化に向けた取り組み

なぜ自動化が必要か?

半導体工場における自動化の必要性は、単なる効率化の追求にとどまりません。

その背景には、以下のような産業構造的な要因が存在します。

- 微細化と工程数の増加

最新の先端プロセスでは、1枚のウェーハを完成させるまでに1,000を超える工程が必要とされます。人手では精度・スピードともに限界があり、自動化は不可欠です。 - クリーン度要求の厳格化

数ナノメートル以下の構造を形成する現代の製造では、わずかなパーティクルでも致命的な欠陥につながります。人の出入り自体がリスクとなるため、自動化は品質確保の前提条件となっています。 - 人材不足とコスト構造の変化

半導体需要が拡大する一方で、製造現場の熟練人材は減少傾向にあります。加えて、新規工場の建設ラッシュに伴う人件費の上昇も顕著であり、「人に依存しない生産体制」の構築が強く求められています。 - 24時間・グローバル供給の要請

サプライチェーン全体の安定性を確保するためには、休みなく高稼働率を維持できる自動化工場が競争力の源泉となります。

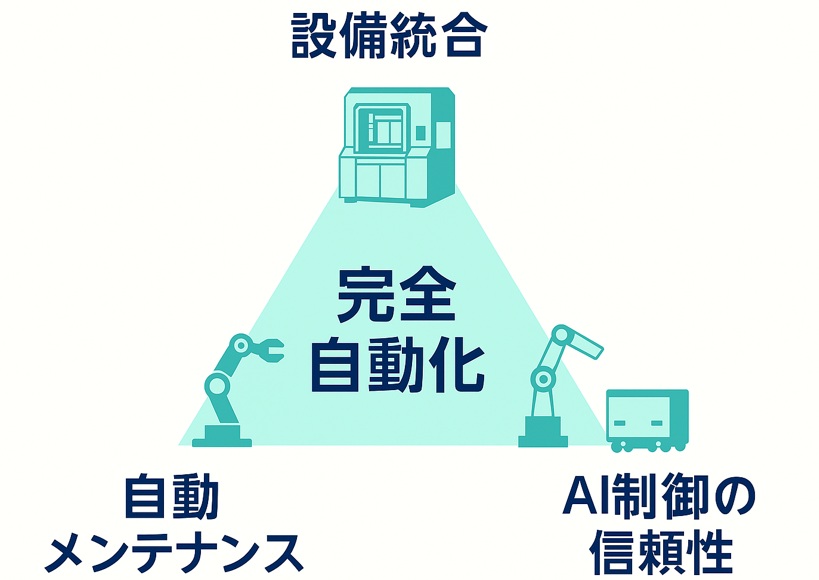

自動化への3大技術課題

完全自動化への取り組みは加速していますが、実現に向けては依然として克服すべき技術的課題が存在します。特に重要なのは以下の3点です。

- 設備・搬送システムの高度統合

製造装置、AMHS(自動搬送システム)、ストッカー、FOUP/SMIFなどの物理システムが高度に連携する必要があります。異なるメーカー間の装置互換性の確保や、レイアウト変更への柔軟な対応が課題です。 - データ駆動型制御とAIの信頼性

プロセス制御や歩留まり改善には、膨大なセンサーデータとAIによる解析が不可欠です。しかし、AIの判断をどこまで現場制御に委ねるか、安全性と信頼性の確保が大きな壁となっています。 - メンテナンスと異常対応の完全自動化

製造装置は摩耗や故障が避けられません。予知保全技術は進化していますが、最終的に「人の介入なしで修理・復旧」が可能となるには、ロボティクスや自己修復機構の革新が不可欠です。

自動化への機会

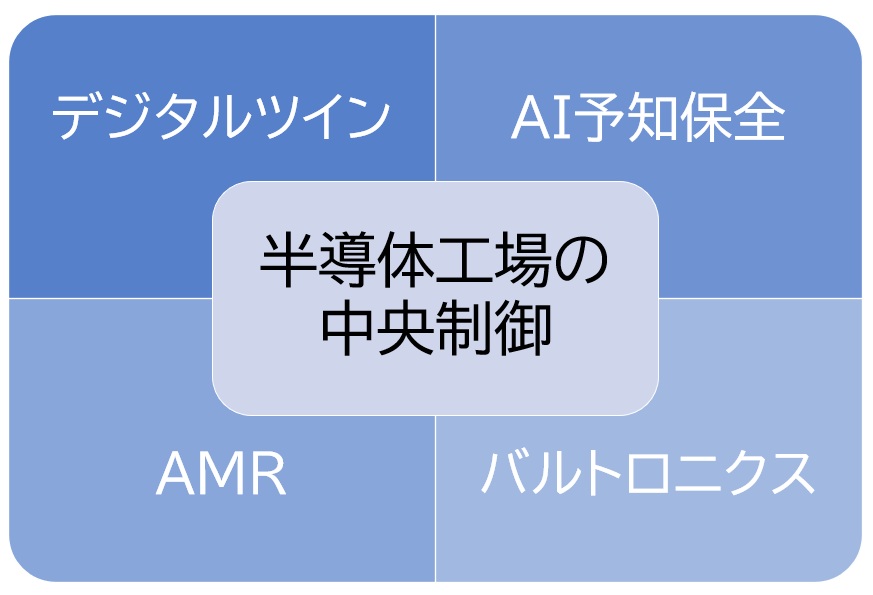

最新の研究

- デジタルツインによる運用最適化(研究 → 現場導入が加速)

工場全体や個別設備の“実機の仮想コピー”を作り、シミュレーションで工程最適化、異常時の挙動予測、エネルギー消費の最適化を行う。

- B. AI(機械学習)を用いたプロセス最適化・予知保全

プロセスセンサーデータや装置ログを学習し、歩留まり向上のための制御パラメータ最適化や、故障の兆候を早期検出して保全を自動化する。

- C. AMR(自律搬送ロボット)と次世代AMHSの導入

固定軌道のAMHSに加え、柔軟に走行・協調できるAMRを導入して、資材搬送や工程間補助を自動化する動き。狭いレイアウトや部分改造時にも適用しやすい。

- D. 装置側の“バルトロニクス”化(自己診断・遠隔修理支援、ロボットによる交換)

装置が自己診断し、必要パーツをロボットで交換する、あるいは遠隔支援で修復手順を自動化する取り組み。完全自動メンテナンスに向けた重要ピース。

「バルトロニクス」とは、半導体製造装置や工場設備において、自己診断・自律保守機能を高度に統合した状態を指す概念的な表現です。

想定されるビジネス機会

デジタルツイン導入サービス(設計・導入・カスタムモデル)

半導体工場におけるデジタルツイン導入サービスは、製造DX(デジタルトランスフォーメーション)の中核技術として注目を集めています。新規ファブの設計段階から、既存ラインの改造、さらには環境負荷やエネルギー消費の最適化まで、幅広いニーズに対応できる点が特徴です。

デジタルツインは単なるシミュレーションツールではなく、リアルタイム制御・予測・最適化を可能にする“運用インフラ”として、今後のスマートファクトリー化を支える重要なサービス領域となっています。

予知保全・FDC(Fault Detection & Classification)ソリューション

半導体製造における予知保全およびFDCソリューションは、装置の稼働率向上とメンテナンスコスト削減を目的とした重要な技術領域です。

ある市場調査によれば、予知保全市場は2024年から2029年にかけて年平均30%以上の成長が見込まれており、USD 10.6Bから約47.8Bへと拡大する試算も報告されています。半導体分野における市場占有率は全体では高くないものの、装置単価が非常に高いため、単位投資あたりの効果は大きく、導入価値の高い領域とされています。

この分野は、AI解析やEDAとの連携によってさらに進化しており、基盤技術として注目されています。

AMR / 次世代AMHS(ハード+運用ソフト)の提供

半導体製造現場では、300mmラインや新設ファブにおいて、柔軟かつ高効率な搬送ニーズが急増しています。従来の固定軌道型AMHS(自動搬送システム)では対応が難しいレイアウト変更や多品種少量生産への対応を目的に、AMR(自律搬送ロボット)との統合運用が注目されています。

ある市場調査によれば、AMR市場は近年急成長を遂げており、数十億ドル規模に達しています。今後も高いCAGR(年平均成長率)が見込まれ、特に半導体向けのカスタムAMRやAMHSとの統合サービスは、技術的難易度と運用価値の高さから高付加価値領域として位置づけられています。

工場向けAIモデル/データパイプライン(Model-as-a-Service)

半導体工場におけるAIモデルとデータパイプラインの提供は、製造現場の高度なデータ活用を支える重要なサービス領域です。装置ログの標準化やクロス装置間での学習、モデルのバージョン管理、継続的な学習と検証といったニーズが高まる中、これらを一括して提供する「Model-as-a-Service(MaaS)」の形態が注目されています。

リモート・ロボティクス保守(ロボット部品、遠隔アシストツール)

半導体製造現場では、クリーンルームや放射線・薬液などのクリティカル環境において、人の立ち入りが困難な領域が存在します。こうした環境下でのメンテナンス自動化を実現するために、ロボット部品や遠隔アシストツールを活用した「リモート・ロボティクス保守」のニーズが急増しています。

装置ベンダーやファブ向けのOEM/ODMと連携し、現場仕様に適合した製品化が重要で、特に、自己診断機能を備えた装置とロボットアームの統合、遠隔操作による修復支援などが注目され、保守作業の完全自動化に向けた技術革新が進行中です。

さらに、Humanoid型ロボットや高精度ロボットアーム市場の拡大は、こうした保守ソリューションの長期的な成長機会を示しています。

コンサルティング/システムインテグレーション(SI)

半導体工場の自動化・高度化が進む中で、既存設備との整合性を保ちながら新技術を導入するためのコンサルティングおよびシステムインテグレーション(SI)の重要性が高まっています。特に、レガシー装置の統合や工程ごとに分断された“サイロ化データ”の統合は、スマートファクトリー化のボトルネックとなっており、SIによる技術的支援が不可欠です。

装置間の通信プロトコル統一、MESとの連携、AIモデルの導入支援など、現場とITの橋渡し役としてのSIの価値が評価されています。

まとめ

半導体工場の完全自動化は、単なる効率化の手段にとどまらず、製造の安定性や品質確保、そして人材不足への対応を可能にする大きな変革です。

デジタルツインやAIによる最適化、AMRやロボティクスを活用した搬送・保守の自動化など、課題解決に向けた取り組みは着実に成果を見せ始めています。

さらに、市場規模の拡大予測が示すように、これらの技術は今後の産業全体に強い追い風をもたらすでしょう。

自動化が成熟する過程では、装置・ソフト・サービスを結びつける新たなビジネス機会が広がりつつあります。