世界中でAIやデータセンター向けの高性能チップ、スマートフォンや車載用半導体などの需要が急拡大し、半導体工場の建設、生産能力増強へ多くの企業が投資をしています。

その中でも、300mm(12インチ)ウェーハを扱う大規模ファブは、半導体産業の主力工場として世界中で投資や拡張が進められています。

本記事では、日本と世界の大規模300mm工場をランキング形式で紹介し、規模や特徴、技術面の違いを解説します。

300mm工場が世界の主流となった

半導体の工場は、1980年代までは200mm(8インチ)ウェーハを扱うラインが主流でした。

しかし、2000年代以降、300mm(12インチ)ウェーハを使った工場が世界の標準となりました。

その理由は、大きく分けて以下の4点です。

生産効率の向上

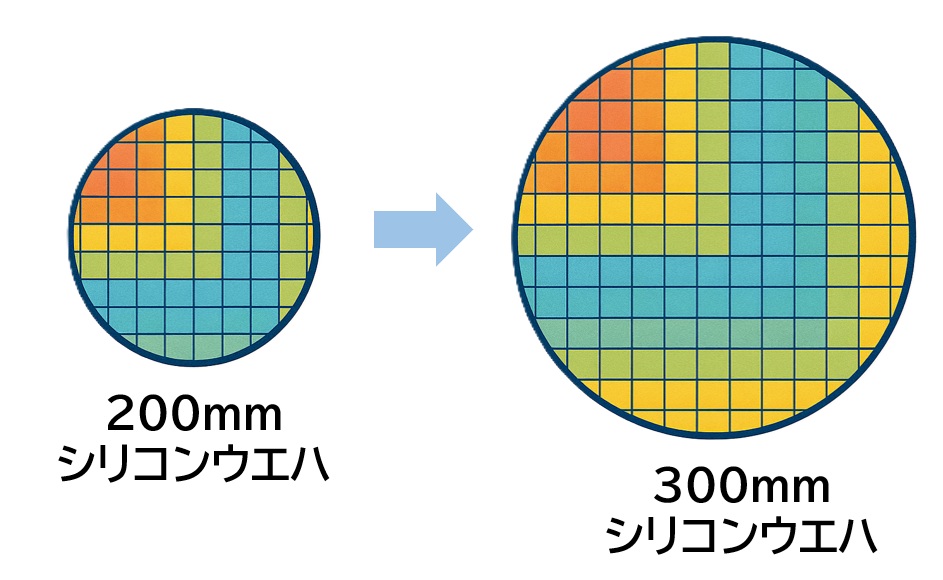

ウェーハが200mmから300mmに拡大すると、同じ面積で作れるチップの数が約2.25倍になります。つまり、1枚のウェーハからより多くの半導体チップを作れるため、生産コストを大幅に削減できるのです。歩留まり(良品率)も向上するため、企業にとっては経済的なメリットが大きくなります。

装置・搬送システムの進化

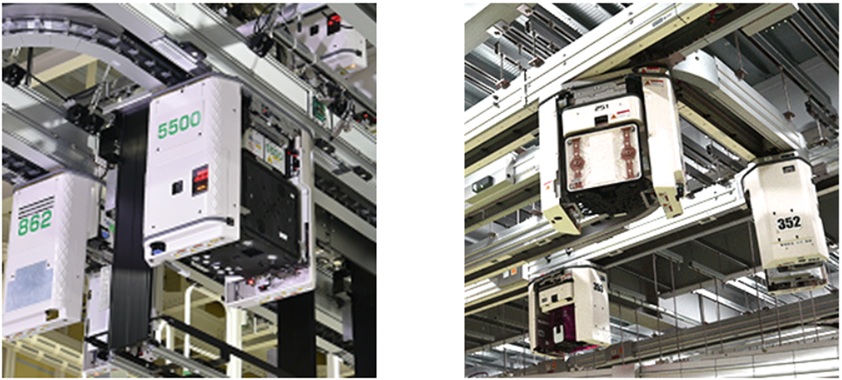

300mmウェーハは200mmより大きく重いため、人手での搬送は非効率で危険です。

そのため、OHT(Overhead Hoist Transport)や天井レール、格子状搬送システムなどを導入し、自動搬送による大規模生産が可能になりました。また、微細加工が増える中で、局所クリーン化技術(局所的に空気清浄度を高める)も採用され、微粒子混入による歩留まり低下を防いでいます。

先端プロセス対応

チップの微細化が進むにつれて、半導体製造にはより高精度な装置や広大なクリーンルームが必要になりました。

300mm工場は200mm工場に比べてクリーンルーム面積が大きく、最新のEUV(極端紫外線)露光装置やCMP(化学機械研磨)装置を大量に配置することができます。これにより、5nm・3nm世代の先端ノードも安定して生産可能になっています。

国際競争力の確保

半導体は国際市場での競争が激しく、供給能力やコスト競争力が企業の存続を左右します。

300mm工場を建設することで、大規模生産が可能になり、世界市場で競争力を確保できます。

このため、世界の主要半導体メーカーは、200mm工場から300mm工場への移行を進めてきました。

半導体工場の基本知識

ここで、半導体工場の基本的な知識を整理しておきましょう。

300mm工場とは?

- 直径300mm(12インチ)のウェーハを用いる工場を指します。

- 1枚のウェーハで多くのチップを生産でき、効率的です。

工場規模の指標

- クリーンルーム面積:ウェーハを微粒子から守るための清浄室の広さ。数万〜十万㎡規模の施設もあります。

- 投資額:建設・設備投資の総額。世界の先端工場では数千億円〜兆円規模。

- 生産能力:1日に何枚のウェーハを処理できるか。高スループット化が競争力の鍵です。

技術的特徴

- 搬送システム:OHTやAGV(自動搬送車)でウェーハを自動化。

- 局所クリーン化:装置周囲だけを極度に清浄化することで、歩留まりを向上。

- 先端露光装置:EUVやHigh-NA EUVで微細パターン形成。

200mm工場/300mm工場の比較

ウェーハサイズとスループット

200mm(8インチ, 1980年代後半〜)

- 主流は4〜6インチから8インチへの移行期。

- 歩留まり改善の技術はまだ発展途上。

- 装置も8インチ対応への過渡期で、フルオートではなく人手作業も多かった。

300mm(12インチ, 2000年代〜)

- 約2.25倍の面積 → 同じ工程数でも1枚あたりのチップ生産数が大幅に増加。

- 生産性向上のため、装置も完全に300mm対応で設計され、大口径対応のハンドリング技術(ロボット搬送、真空搬送など)が標準化。

クリーンルームと自動化

200mm時代

- 人が直接ウェーハを搬送(カセットを手で持ち、装置にセット)。

- クリーンルームのクラスは Class 100~1000 が一般的。

- 作業者がクリーンスーツを着て入室し、人的要因による汚染リスクも多かった。

300mm時代

- 完全自動搬送(AMHS:Automated Material Handling System)

- OHT(天井搬送)やストッカーによる自動物流。

- 人が直接ウェーハに触れない。

- クリーンルームは ミニエンバイロメント方式(装置内部の小空間のみ極めて清浄に保つ)。

- 人が入る空間はクラス1000程度でもよく、運用コスト削減につながる。

プロセス技術と製造難度

200mm工場(1980年代〜1990年代)

- トランジスタ寸法:1µm前後〜0.35µm程度。

- リソグラフィはi線(365nm)、のちにKrF(248nm)へ。

- CMP(化学機械研磨)、銅配線、低誘電率材料などはまだ黎明期。

300mm工場(2000年代)

- トランジスタ寸法:130nm〜45nm世代。

- ArF(193nm)、液浸リソグラフィ導入。

- 銅配線・多層配線・高kゲート絶縁膜・メタルゲートなど新技術が本格導入。

- 技術革新と歩留まり管理が極めて重要に。

工場建設・コスト構造

200mm時代

- 建設コスト:数百億円〜1000億円規模。

- 装置も比較的コンパクトで、人手による運用が可能。

- IDMs(日米欧の大手)が自社製品向けに建設することが多かった。

300mm時代

- 建設コスト:3000億円〜1兆円規模に急増。

- 装置も大型化・高額化。

- 投資リスクが大きく、TSMC・Samsung などファウンドリの役割が拡大。

- サプライチェーンのグローバル化が必須に。

生産方式と人員

200mm時代

- 人がウェーハ搬送やカセット交換を行う → 作業員が多く必要。

- 設備稼働率よりも柔軟なライン運用重視。

300mm時代

- フルオート化により、1ラインあたりの人員は大幅削減。

- 逆に、装置制御やシステム管理(SEMI標準、SECS/GEM通信)に精通したエンジニアの比重が増す。

生産性と経済性

200mm工場

- 小回りが利き、製品ごとのライン切替も比較的容易。

- 多品種少量向けにも対応しやすい。

300mm工場

- 高スループットを前提に設計 → 大量生産品に最適化。

- 需要変動に弱く、稼働率が落ちるとコスト高に直結。

- スマホ、PC、サーバーなど大量需要がある製品に集中。

工場対比表

| 項目 | 200mm工場(1980s〜90s) | 300mm工場(2000s〜) |

| ウェーハサイズ | 200mm(8インチ) | 300mm(12インチ) |

| 搬送方式 | 人手搬送 | 自動搬送(OHT, AMHS) |

| クリーンルーム | Class 100〜1000、全面清浄 | ミニエンバイロメント、室全体はClass 1000 |

| プロセス世代 | 1µm → 0.35µm | 130nm → 45nm |

| リソグラフィ | i線, KrF | ArF, 液浸 |

| 配線技術 | Al配線中心 | 銅配線、低k材料 |

| 投資規模 | 数百億〜1000億円 | 3000億〜1兆円 |

| 生産性 | 中規模・多品種向け | 大規模・少品種向け |

| 人員 | 作業員多い | エンジニア中心、少人数運用 |

日本の300mm工場ランキング(上位5選)

キオクシア/WD 四日市工場 (三重県)

- 用途:NANDフラッシュメモリ

- 規模感:世界最大級のNAND工場

- 特徴:DRAMと比べて歩留まり管理が重要、最先端NAND積層技術導入

キオクシア 北上工場 (岩手県)

- 用途:最新鋭NANDメモリ

- 特徴:最新露光装置(EUV)導入、高層積層型NAND生産

ソニー 熊本工場 (熊本県)

- 用途:イメージセンサー

- 特徴:スマホ・車載用CMOSセンサーの主力拠点、高精度歩留まり管理

ルネサス 那珂工場 (茨城県)

- 用途:ロジック・車載半導体

- 特徴:車載向け品質規格ISO 26262対応、高信頼性ライン

ラピダス 千歳工場 (北海道)

- 用途:次世代2nmロジック

- 特徴:次世代ロジック専用、EUV露光・高密度パッケージを視野に設計

世界の300mm工場ランキング(上位5選)

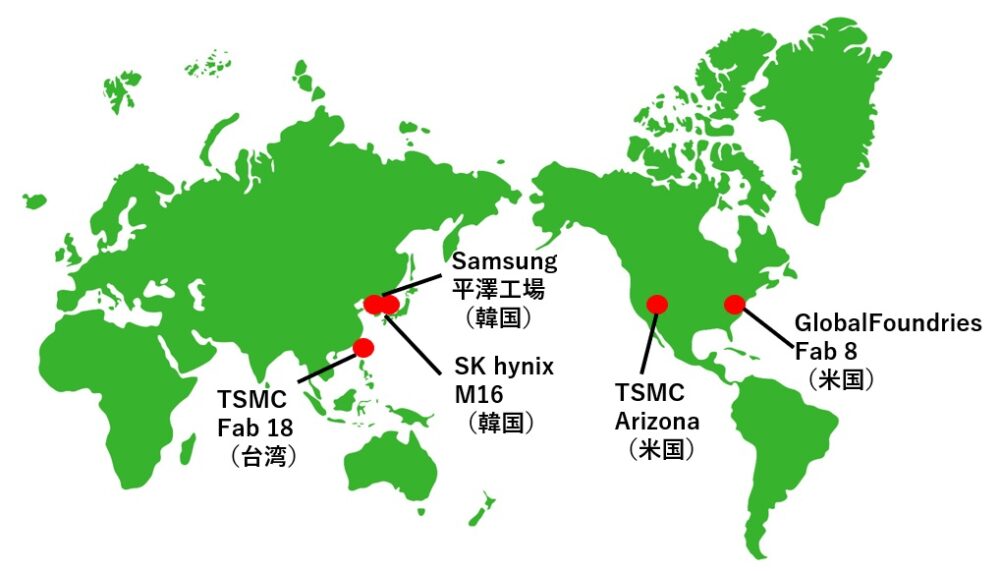

Samsung 平澤(Pyeongtaek)工場

- 用途:DRAM、NAND

- 規模感:単一ラインで世界最大級

- 特徴:大規模メモリ専用ライン、高度自動化されたAMHS搬送システム

TSMC Fab 18(台湾・台南)

- 用途:最先端ロジック(5nm/3nm)

- 特徴:EUV装置集中配置、AI歩留まり管理システム

TSMC Arizona(米国)

- 用途:米国向け先端ロジック

- 特徴:CHIPS法支援で米国内生産、先端パッケージも併設

SK hynix M16(韓国)

- 用途:AI向けDRAM、最新NAND

- 特徴:High-NA EUV導入、大規模キャパシティ

GlobalFoundries Fab 8(米国・ニューヨーク)

- 用途:RF・車載・IoT向け半導体

- 特徴:汎用性高い300mmライン、パッケージ・フォトニクス併設

日本と世界の工場の違いを比較

| 項目 | 日本の工場 | 世界の工場 |

| 主用途 | メモリ、イメージセンサー、車載 | ロジック、メモリ、車載、IoT |

| 投資規模 | 数百億円〜数千億円 | 数千億円〜兆円規模 |

| 搬送・自動化 | 局所的に自動化 | 大規模AMHS、格子状搬送、AI管理 |

| クリーン技術 | 局所清浄化+歩留まり管理 | 局所+全体清浄度の高度最適化 |

| 先端ノード対応 | 一部EUV導入 | 5nm以下、High-NA EUV導入済 |

今後の半導体工場のトレンド

今後の半導体工場は、単に規模を大きくするだけでなく、技術革新・省エネ・効率化・地政学的リスクに対応した設計に大きく変わっていきます。

次世代ノード対応(2nm世代ロジック・高密度メモリ)

- 変化:クリーンルームや装置配置がさらに精密化・自動化されます。

- 理由:2nm以下では微小パターンの乱れが歩留まりに直

先進パッケージとの統合

- 変化:半導体工場内に、SoCやメモリの多層パッケージ製造ラインが併設され、ウェーハ生産とパッケージングを一体化します。CoWoSやFoverosなどの先進パッケージ技術も工場内で完結する設計になります。

- 理由:歩留まり管理や輸送コストを削減でき、最先端チップをより速く市場に供給可能にするためです。

自動化・AI活用の徹底

- 変化:搬送システムは天井格子状のOHTやAGVが増え、工場全体でウェーハ搬送が完全自動化されます。AIが装置の稼働状況や歩留まりをリアルタイムで分析し、生産計画や異常対応を自動で調整します。

- 理由:微細化が進むほど、人手では精密管理が難しくなるため、自動化とAIによる最適化が不可欠です。

省エネ・サステナブル化

- 変化:工場は太陽光や風力などの再生可能エネルギーを積極導入し、水循環システムで大量の純水を再利用します。装置の発熱も回収して暖房や冷却に再利用する「熱エネルギー循環」も拡大します。

- 理由:300mm工場は1日あたり数百万リットルの水と数十MWの電力を消費するため、コスト削減と環境負荷低減が両立可能です。

地政学リスクへの対応

- 変化:主要メーカーは工場の分散化を進め、台湾、米国、日本、欧州など複数拠点で同規模の生産体制を構築します。輸送や物流も最適化され、特定地域への依存を減らします。

- 理由:国際情勢や災害、パンデミックなどで供給停止リスクがあるため、分散生産により供給安定性を確保する必要があります。

まとめ

半導体工場は、生産する半導体とともに常に進化し、目指す工場の姿は、生産ラインの完全無人化になるでしょう。

そこに到達するためにも、過去のことを学び理解することで新たな発想がうまれます。

この記事が、その一役となればうれしいです。