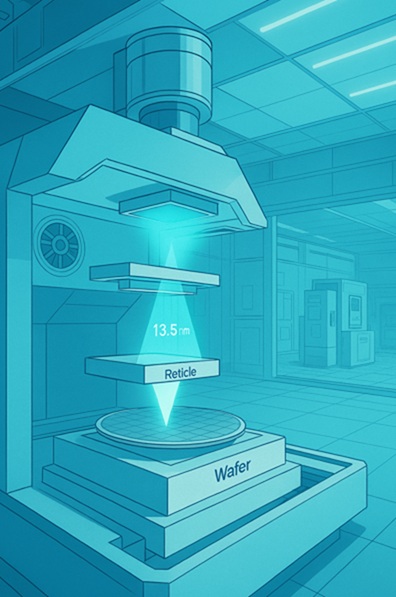

EUV露光装置に求められる位置決め精度

EUV(Extreme Ultraviolet)露光装置は、波長13.5nmの極端紫外線を用いて、2nm以下の微細パターンをウエハー上に形成する次世代リソグラフィ装置です。

従来のArF液浸露光に比べて波長が短いため、焦点深度が非常に浅く、ウエハーの位置誤差が数nmでもパターン形成に影響を及ぼします。

そのため、以下のような高精度な位置制御が求められます:

- ウエハーステージの位置決め精度:±1nm以下

- レチクルステージの同期精度:±0.5nm以下

- Z方向(高さ)の制御精度:±1nm以下

- スキャン速度:数百mm/s以上

これらの要求を満たすには、ステージ機構・センサー・制御系・振動対策が一体となって機能する必要があります。

高精度位置決めを支えるステージ技術

EUV露光装置のステージには、以下の技術が採用されています。

1. エアベアリングステージ

圧縮空気でステージを浮上させることで摩擦をほぼゼロに抑え、滑らかな移動を実現。摩耗がなく、長期安定性に優れ、ナノメートル単位の位置決めに適しています。

2. リニアモーター駆動

磁場とコイルの相互作用により直線運動を生み出す駆動方式。高加速度・高応答性を持ち、高速かつ高精度なスキャン露光を可能にします。

3. ピエゾステージ

ピエゾ素子による原子レベルの微小変位制御が可能。Z方向やθ方向の微調整に用いられ、露光面の平坦性確保に貢献します。

位置検出と制御技術の進化

高精度な位置決めには、検出精度の高いセンサーと応答性に優れた制御系が不可欠です。

1. レーザー干渉計

光の干渉原理を利用し、nm以下の絶対位置を高精度に測定。温度変化や振動にも安定して対応可能です。

2. キャパシタセンサー

Z方向の高さ制御に使用。静電容量の変化を利用して微小な高さ変化を検出します。

3. 制御アルゴリズム

マルチループ制御(位置・速度・加速度)に加え、外乱オブザーバやフィードフォワード補償を組み合わせた制御が主流。近年では、FPGAベースのリアルタイム制御やAIによる予測補正も導入されています。

微振動対策の実装技術

微振動は位置決め精度に直結するため、装置内外での振動対策が重要です。

装置内部の対策

- カウンターステージ:ステージ加減速時の反力を打ち消すため、反対方向に動くステージを設けます。

- 防振マウント:真空ポンプや冷却系からの振動を遮断するため、装置内部に防振マウントを配置。

- ケーブルベア最適化:ケーブルの引張力による微振動を防ぐため、柔軟性の高い配線設計が求められます。

設置環境の対策

- アクティブ除振台:加速度センサーとアクチュエータにより、リアルタイムで振動を打ち消します。

- 三次元除振床:建屋構造と一体化した除振基礎により、外部振動の伝播を遮断します。

- 床スラブ直結設置:装置をコンクリートスラブに直接設置し、二重床の振動影響を回避します。

部品・材料選定の技術的観点

高精度位置決めと微振動対策を実現するためには、単体性能だけでなく、装置全体との整合性・環境条件・長期安定性を考慮した部品・材料選定が不可欠です。

以下の観点が重要です。

1. 精密ステージ部品の選定

- 駆動方式:リニアモーターやピエゾ素子など、応答性と分解能に優れた方式を選定。

- 構造材:高剛性・低熱膨張の材料(例:セラミック、Invar、CFRP)を使用し、熱変形を抑制。

- 反力処理機構:加減速時の反力を吸収・打ち消す構造が必要。

2. センサー・検出系の選定

- 位置検出:レーザー干渉計やナノ分解能エンコーダにより、nm以下の精度を確保。

- 高さ検出:キャパシタセンサーや光学式センサーでZ方向の制御を実現。

- 温度センサー:熱変形補正のため、構造材や周辺環境の温度モニタリングが必要。

3. 振動対策部品の選定

- 除振台:アクティブ除振(STACISなど)や積層ゴム・空気ばねを用いた三次元除振床。

- 防振マウント:真空ポンプや冷却機器からの振動を遮断するための高減衰材。

- ケーブルベア・配線材:柔軟性と低応力設計により、微振動の伝播を防止。

【 部品選定表(用途別):参考例 】

| 用途カテゴリ | 部品・材料名 | 技術的特徴・選定理由 |

| 精密ステージ | リニアモーター(例:HIWIN) | 高加速度・高応答性。ナノ精度位置決めに対応。 |

| 精密ステージ | ピエゾ素子(例:THK) | 原子レベルの変位制御。Z・θ軸の微調整に最適。 |

| 精密ステージ | セラミック構造材 | 高剛性・低熱膨張。熱変形を抑制。 |

| 精密ステージ | Invar合金 | 極低熱膨張係数。温度安定性に優れる。 |

| 検出系 | レーザー干渉計(例:Renishaw) | nm以下の絶対位置測定。温度・振動に強い。 |

| 検出系 | キャパシタセンサー | Z方向の微小高さ検出。静電容量変化を利用。 |

| 検出系 | ナノ分解能エンコーダ | 高分解能でステージ位置を精密に検出。 |

| 振動対策 | アクティブ除振台(例:STACIS) | 加速度センサー+アクチュエータでリアルタイム補正。 |

| 振動対策 | 積層ゴム+空気ばね | 三次元除振床構成。建屋振動を遮断。 |

| 振動対策 | 防振マウント(高減衰材) | 装置内の振動源からの伝播を遮断。 |

| 配線・補助 | 高柔軟ケーブルベア | 引張応力を低減し、微振動を防止。 |

| 配線・補助 | 温度センサー(例:Pt100) | 構造材の熱変形補正に活用。 |

最新の高精度位置決め技術例

2025年に発表された主な位置決め事例です。

HIWIN「ナノ精度位置決めステージ」(2025年3月発表)

用途:PLP検査、ウエハ検査、LDI露光、白色干渉測定

特徴:リニアモーター駆動+ナノ分解能エンコーダ、自社製コンポーネントによる短納期対応、高剛性構造+反力処理機構で振動抑制

精度:±1nm以下

THK「超精密ピエゾステージ」(2025年4月発表)

用途:EUV露光、電子線描画、検査装置

特徴:ピエゾ素子による原子レベルの変位制御、サーボモータステージとのハイブリッド構成、高速応答+低ドリフト設計

精度:サブナノメートル級

住友重機械「SA/SLシリーズ」

用途:露光・検査装置用XYステージ

特徴:低重心H型構造、高加減速時の反力処理機構、Z・θ軸オプションによる6自由度制御対応

顕在化する課題と対策

技術の進化とともに、以下のような課題も顕在化しています:

課題1:熱変形による位置ズレ

温度変化による構造材の膨張・収縮が位置精度に影響。

対策:低熱膨張材料の採用、恒温制御システムの導入、熱源の分離設計

課題2:制御遅延による補正誤差

高速ステージ動作に対し、制御系の応答が遅れると補正が間に合わず位置ズレが発生。

対策:FPGAベースのリアルタイム制御、AIによる予測補正、制御帯域の拡張

課題3:複数ステージの協調制御

ウエハーステージとレチクルステージの同期精度が不足すると露光位置にズレが生じる。

対策:6自由度制御、干渉計による相対位置測定、協調制御アルゴリズムの最適化

おわりに

次世代半導体製造装置では、ナノメートル以下の位置決め精度と、サブナノレベルの振動制御が標準化されつつあります。

装置設計者や部品メーカーのエンジニアにとっては、単体性能だけでなく、装置全体との整合性・協調性を意識した設計思想が求められます。

今後は、AIによる振動予測、MEMSセンサーの統合、材料設計の最適化など、メカ・制御・環境の三位一体の設計アプローチが鍵となるでしょう。